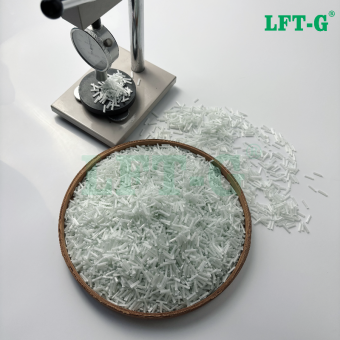

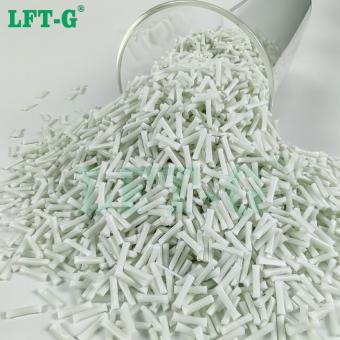

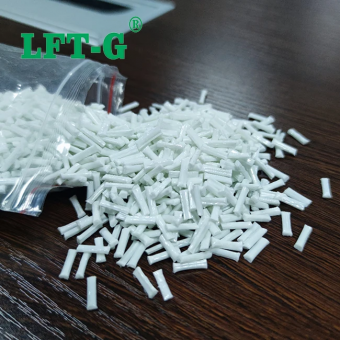

Une nouvelle solution hybride en plastique composite a récemment été développée pour la production de coffres à outils de véhicules robustes et légers. cette application mélange un résine de polypropylène à fibres de verre longues et un insert stratifié composite en fibre de verre continu, produit à l'aide d'un processus de moulage par injection en deux temps. par rapport aux pièces en acier de conception similaire, les pièces finies produites par cette solution sont 30 % plus légères et améliorent efficacement l'efficacité de la production de la voiture. en plus des boîtes à outils de camion,, les applications automobiles pour les solutions hybrides en résine incluent les hayons, les sièges, les modules frontaux, et les boîtiers de batterie pour les véhicules électriques. l'utilisation de cette solution plastique composite peut non seulement aider les fabricants à réduire le poids corporel, mais également à réduire les émissions de carbone, à contrôler les coûts en augmentant l'efficacité de la production, et à améliorer les performances du véhicule. les inserts en stratifié sont préchauffés avant d'être placés dans le moule et sont moulés par injection en deux temps avec de la résine de polypropylène en une seule opération. cet insert augmente la rigidité et la résistance dans les zones critiques de la pièce, permettant aux géométries à paroi mince de réduire le poids de la pièce . par rapport à l'acier traditionnellement utilisé dans les coffres à outils des camions,, cette solution hybride en plastique composite offre une plus large gamme d'options de conception, permet la production intégrée de pièces, et évite les opérations secondaires qui peuvent augmenter les coûts et entraver la production de masse. les boîtes à outils pour camions produites avec des solutions composites en plastique sont environ 30 % plus légères (4 à 6 kg) tout en conservant la rigidité, la ténacité et la résistance requises pour l'application.

Afficher plus

email

email français

français English

English Deutsch

Deutsch русский

русский italiano

italiano español

español português

português العربية

العربية 日本語

日本語 한국의

한국의 中文

中文