nouveau blog

Qu'est-ce que le composite thermoplastique ?

Ces dernières années, les composites thermoplastiques renforcés de fibres à base de résine thermoplastique se sont développés rapidement, et la recherche et le développement de ce type de matériaux composites hautes performances déclenchent une marée haute dans le monde. Le matériau composite thermoplastique fait référence au polymère thermoplastique (tel que le polyéther (PE), le polyamide (PA), le sulfure de polyphénylène (PPS), le polyéther imide (PEI), le polyéther cétone cétone (PEKK). et polyéther éther cétone (PEEK) comme matrice, Matériaux composites constitués de diverses fibres continues/discontinues (telles que fibre de carbone, fibre de verre, fibre d'aramidon, etc.) comme renfort matériaux.

Les composites thermoplastiques à base de lipides comprennent principalement des granulés renforcés de fibres longues (LFT), des bandes préimprégnées renforcées de fibres continues MT et des composites thermoplastiques renforcés de fibres de verre (CMT). Selon les différentes exigences d'utilisation, la matrice de résine comprend PP/PAPRT/PELPCPES/PEEKPI/PA et d'autres plastiques techniques thermoplastiques, et les types de dimensions incluent toutes les variétés de fibres possibles telles que le verre vitriol sec et le borodimension. Avec le développement de la technologie des composites à matrice de résine thermoplastique et le développement de matériaux recyclables, le développement rapide de la variété de matériaux recyclés dans les pays développés d'Europe et des États-Unis a représenté plus de 30 % de la quantité totale de matériaux composites à matrice d'arbre. .

Matrice thermoplastique

La matrice thermoplastique est un matériau thermoplastique qui possède de bonnes propriétés mécaniques et une bonne résistance à la chaleur et peut être utilisé pour fabriquer diverses fournitures industrielles. La matrice thermoplastique se caractérise par une résistance élevée, une résistance élevée à la chaleur et une bonne résistance à la corrosion.

À l'heure actuelle, les résines thermoplastiques appliquées au domaine aéronautique sont principalement des substrats de résine résistants aux hautes températures et hautes performances, notamment le PEEK, le PPS et le PEI. Parmi eux, le PEI amorphe a plus d'applications dans les structures d'avions que le PPS semi-cristallin et le PEEK à haute température de moulage en raison de sa température de traitement et de son coût de traitement inférieurs.

La résine thermoplastique a de meilleures propriétés mécaniques et résistance à la corrosion chimique, une température de service plus élevée, une résistance et une dureté spécifiques élevées, une excellente ténacité à la rupture et une excellente tolérance aux dommages, une excellente résistance à la fatigue, peut mouler des formes et des structures géométriques complexes, une conductivité thermique réglable, une recyclabilité, une bonne stabilité dans les environnements difficiles, caractéristiques de moulage, de soudage et de réparation reproductibles.

Le matériau composite composé de résine thermoplastique et de matériau de renforcement présente une durabilité, une ténacité élevée, une résistance élevée aux chocs et une tolérance aux dommages. Les préimprégnés de fibres n'ont plus besoin d'être stockés à basse température, période de stockage illimitée des préimprégnés ; Cycle de moulage court, soudable, efficacité de production élevée, réparation facile ; Les déchets peuvent être recyclés ; La liberté de conception du produit est grande, peut être transformée en formes complexes, offrant une adaptabilité et de nombreux autres avantages.

Matériau de renfort

Les propriétés des composites thermoplastiques dépendent non seulement des propriétés des résines et des fibres renforcées, mais sont également étroitement liées aux méthodes de renforcement des fibres, qui ont trois formes de base : le renforcement par fibres courtes, le renforcement par fibres longues et le renforcement par fibres continues.

En général, la longueur du renfort en fibres discontinues est de 0,2 à 0,6 mm et, comme la plupart des fibres ont un diamètre inférieur à 70 µm, les fibres discontinues ressemblent davantage à une poudre. Les thermoplastiques renforcés de fibres courtes sont généralement fabriqués en mélangeant des fibres dans un thermoplastique fondu. La longueur des fibres et l'orientation aléatoire dans la matrice permettent d'obtenir relativement facilement un bon mouillage, et les composites à fibres courtes sont les plus faciles à fabriquer avec une amélioration minime des propriétés mécaniques par rapport aux matériaux renforcés à fibres longues et à fibres continues. Les composites à fibres courtes ont tendance à être moulés ou extrudés pour former des pièces finales, car les fibres courtes ont moins d'impact sur la fluidité.

La longueur des fibres des matériaux composites renforcés de fibres longues est généralement d'environ 20 mm, ce qui est généralement préparé en mouillant la résine en fibres continues et en coupant une certaine longueur. Le procédé couramment utilisé est le moulage par pultrusion, qui est produit en étirant une mèche continue mélangée à des fibres et de la résine thermoplastique à travers une matrice de moulage spéciale. À l'heure actuelle, les propriétés structurelles des matériaux composites thermoplastiques PEEK renforcés de fibres longues grâce à l'impression FDM peuvent atteindre plus de 200 MPa, le module peut atteindre plus de 20 GPa et les performances seront meilleures grâce au moulage par injection.

Les fibres des composites renforcés de fibres continues sont "continues", d'une longueur allant de quelques mètres à plusieurs milliers de mètres, et les composites de fibres continues fournissent généralement des stratifiés, des préimprégnés ou des tissus tressés, etc., en imprégnant les fibres continues avec la densité souhaitée. matrice thermoplastique.

(LFT-G® Composés thermoplastiques renforcés de fibres longues)

Quelles sont les caractéristiques des composites renforcés de fibres

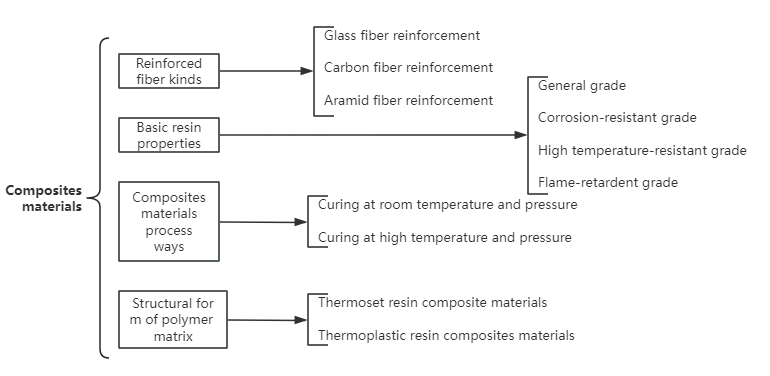

Les composites renforcés de fibres sont des composites formés de matériaux fibreux renforcés, tels que la fibre de verre, la fibre de carbone, la fibre aramide, etc., et de matériaux matriciels par un processus d'enroulement, de moulage ou de moulage par pultrusion. Selon les différents matériaux de renforcement, les composites renforcés de fibres courants sont divisés en composite renforcé de fibres de verre (GFRP), composite renforcé de fibres de carbone (CFRP) et composite renforcé de fibres d'aramide (AFRP).

Parce que les composites renforcés de fibres présentent les caractéristiques suivantes :

(1) La résistance spécifique est élevée et le module spécifique est grand

(2) Les propriétés des matériaux sont concevables

(3) Bonne résistance à la corrosion et durabilité

(4) Le coefficient de dilatation thermique est similaire à celui du béton

Ces caractéristiques permettent aux matériaux FRP de répondre aux besoins des structures modernes en matière de développement de grande portée, de grande hauteur, de charge lourde, de légèreté, de haute résistance et de travail dans des conditions difficiles, mais également de répondre aux exigences du développement de l'industrialisation de la construction de bâtiments modernes. de plus en plus largement utilisé dans une variété de bâtiments civils, ponts, autoroutes, océans, structures hydrauliques et structures souterraines et autres domaines.

Les composites thermoplastiques ont de grandes perspectives de développement

Selon le rapport, le marché mondial des composites thermoplastiques devrait atteindre 66,2 milliards de dollars d'ici 2030, avec un taux de croissance annuel composé de 7,8 % au cours de la période de prévision. Cette augmentation peut être attribuée à la demande croissante de produits dans les industries aérospatiale et automobile et à la croissance exponentielle du secteur de la construction. Les composites thermoplastiques sont utilisés dans la construction de bâtiments résidentiels, d'infrastructures et d'installations d'approvisionnement en eau. Des propriétés telles que l'excellente résistance, la ténacité et la capacité d'être recyclés et remodelés rendent les composites thermoplastiques idéaux pour la fabrication dans les applications de construction.

Les composites thermoplastiques seront également utilisés dans la production de réservoirs de stockage, de structures légères, de cadres de fenêtres, de poteaux électriques, de garde-corps, de tuyaux, de panneaux et de portes. L'industrie automobile est l'un des principaux domaines d'application. Les fabricants se concentrent sur l’amélioration du rendement énergétique et, pour ce faire, remplacent le métal et l’acier par des composites thermoplastiques légers. La fibre de carbone, par exemple, pèse cinq fois moins que l’acier, ce qui contribue à réduire le poids total du véhicule. Selon la Commission européenne, l'objectif du plafond d'émissions de carbone pour les voitures sera relevé de 130 grammes par kilomètre à 95 grammes par kilomètre d'ici 2024, ce qui devrait accroître la demande de composites thermoplastiques dans l'industrie automobile.