nouveau blog

À l'heure actuelle, les nouvelles technologies énergétiques, la technologie légère et la technologie des réseaux intelligents sont les trois principales directions qui dirigent le développement et l'innovation technologique de l'industrie automobile, et les matériaux composites en fibre de carbone sont devenus le leader dans le domaine. de la technologie légère automobile avec leur légèreté et leurs performances de haute résistance. En raison de la particularité et de la complexité des matériaux composites en fibre de carbone, cet article explore la technologie de recherche et développement des portes composites en fibre de carbone sous les aspects de sélection des matériaux, de conception et d'optimisation structurelles, de conception et d'optimisation de superposition, de conception de connexion d'assemblage, d'analyse de simulation, de processus. moulage, etc., afin de réaliser la structure légère, intégrée et modulaire de la porte.

Citation

En tant qu'une des technologies de base des véhicules à énergie nouvelle, la technologie légère est le seul moyen de réaliser des économies d'énergie et de réduire les émissions, un développement vert et de promouvoir une situation gagnant-gagnant de l'industrie automobile, et est devenue la tendance et la tendance du développement. des automobiles du monde. Le moyen le plus direct et le plus efficace d’alléger l’automobile consiste à utiliser des matériaux légers. Le plastique renforcé de fibres de carbone (CFRP) présente les caractéristiques de haute résistance, de rigidité élevée, de ténacité élevée à la rupture, de résistance à la corrosion, d'amortissement élevé, etc., peut réduire considérablement le poids du véhicule, le rapport de réduction de poids de 50 % à 60 %, tout en améliorant considérablement la durée de vie du véhicule, l'efficacité énergétique, la sécurité et le confort, il a été reconnu comme le matériau léger le plus idéal dans l'industrie automobile.

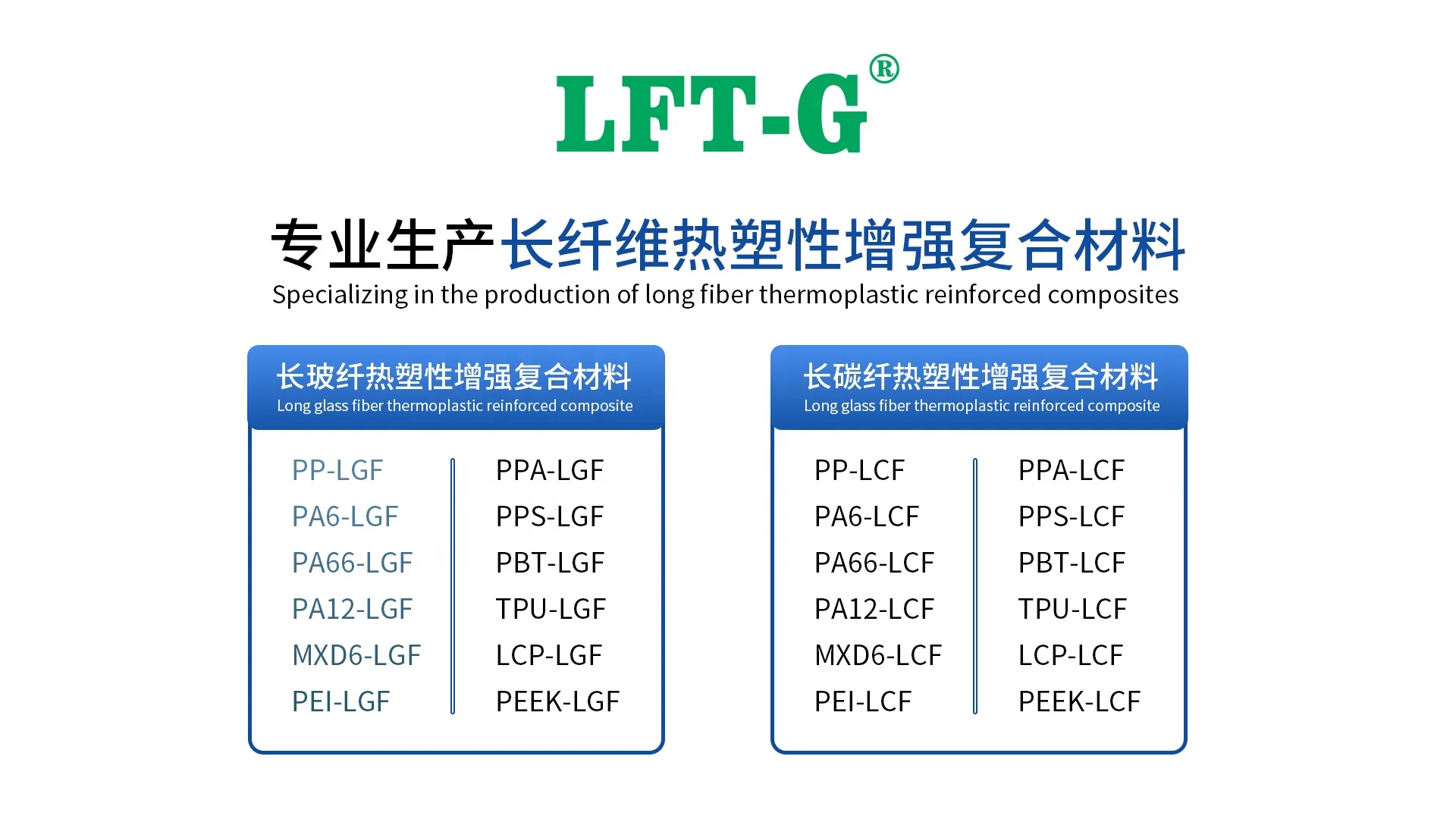

Sélection et tests des matériaux

En fonction des performances des pièces, de la sécurité, de la durabilité, des conditions de charge et d'autres facteurs, il est nécessaire de choisir le matériau approprié pour la fabrication de produits composites automobiles. Pour les exigences de performance de la fibre de carbone dans l'industrie automobile, les T300 et T700 sont couramment utilisés en fonction du niveau de résistance de la fibre de carbone ; Selon la forme du matériau intermédiaire, il existe des préimprégnés, des tissus, des courroies unidirectionnelles, des tissus tressés multi-axiaux, etc. Selon la taille du câble, 3K, 6K, 12K, 18k, 24K, 48K, etc. les types de résine typiques sont la résine époxy, le polyuréthane, la résine double cheval, la résine phénolique, la résine polyimide, etc. La sélection de la composition du matériau et de la forme du matériau ci-dessus nécessite un examen approfondi de l'apparence, de l'utilisation. environnement, performances, coûts, processus et bien d’autres facteurs.

La porte étudiée dans ce blog a sélectionné un câble 3K de qualité T300 de préimprégné à base de résine époxy renforcée de tissu en fibre de carbone biaxiale.

Conception et optimisation structurelles

Conception de réduction du modèle

Étant donné que la formation du matériau composite est réalisée par pose de préimprégnés multicouches et durcissement sous pression superposé, la technicité de la pose des fibres doit être prise en compte dans la conception de la structure du matériau composite, c'est-à-dire que la transition d'angle doit être lisse autant que possible et les caractéristiques des barres d'armature et des rainures d'armature doivent être réduites. Par conséquent, après avoir obtenu le modèle de données métalliques de la porte et les informations de conception sur les points durs, il est nécessaire de simplifier d'abord le modèle, de supprimer ou de réduire la rainure de renfort et le renfort utilisés pour augmenter la rigidité, et de gérer la transition au niveau de la zone de rotation et des coins arrondis. .

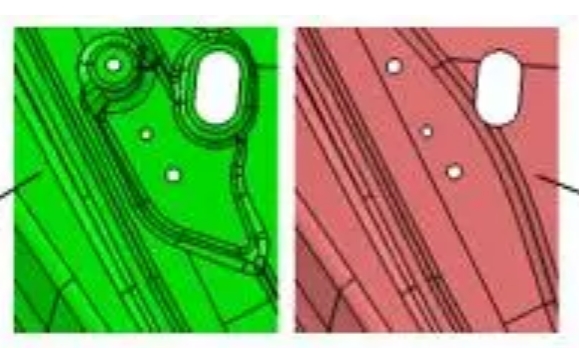

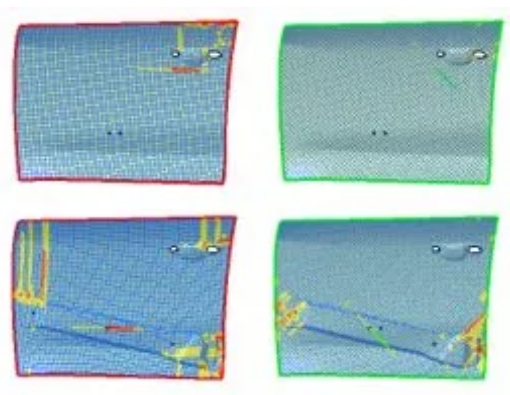

La structure du modèle métallique de la plaque intérieure de la porte et du modèle composite après traitement simplifié sont représentés sur la figure.

(La partie verte est le modèle métallique et la partie rouge est le modèle composite)

Le rayon de congé de la structure laminée est lié à la flexibilité du matériau sélectionné, du moule et de l'épaisseur de la pièce laminée. Le rayon minimum des coins arrondis doit être déterminé avec le service de fabrication. Si le rayon des coins arrondis est trop petit, des défauts de fabrication tels que la rupture des fibres, le pontage et l'accumulation de résine se produiront dans la zone des coins. Par conséquent, lors de la conception de la structure de stratification des matériaux composites, un rayon plus grand doit être donné au coin autant que possible pour éviter de former des angles vifs.

Le modèle métallique au coin de la plaque intérieure de la porte et le modèle composite après traitement sont présentés sur la figure.

(La partie verte est le modèle métallique et la partie rouge est le modèle composite)

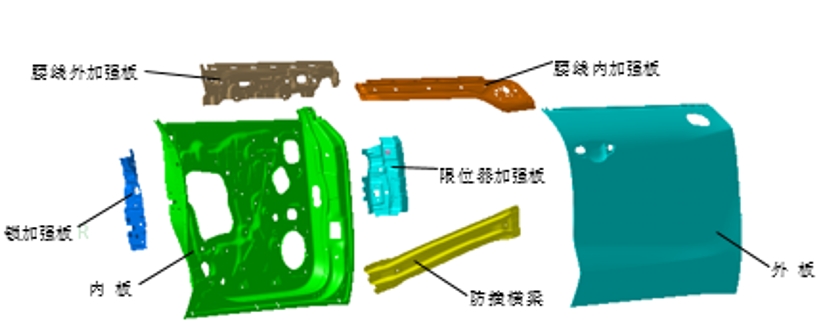

Conception intégrée

La structure de porte métallique traditionnelle comprend généralement une plaque extérieure, une plaque intérieure, une plaque de renfort de cadre de fenêtre, une plaque de renfort de charnière supérieure et inférieure, une plaque de renfort de serrure, une plaque de renfort limiteur, une plaque de renfort de ligne de taille et une poutre anti-collision et d'autres composants structurels. Le schéma général d'explosion du modèle de porte métallique en acier est présenté dans la figure.

L'avantage des matériaux composites est que plusieurs pièces peuvent être combinées dans un moulage global, afin de réduire considérablement le nombre de pièces et de fixations, de simplifier la connexion et l'assemblage, de réduire le coût de fabrication des matériaux composites et de réaliser l'intégration. des matériaux, des fonctions et des structures.

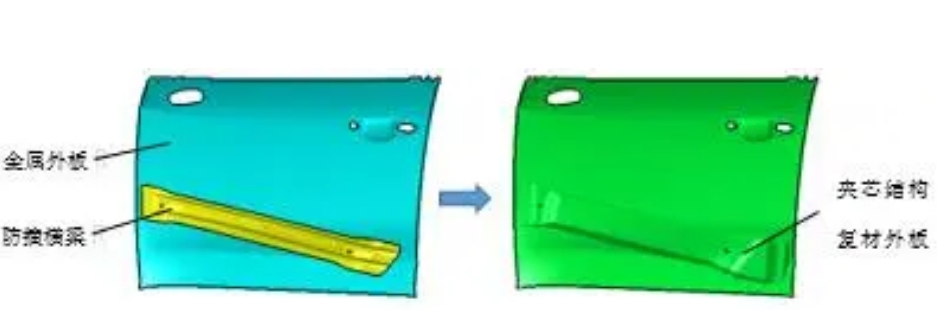

La conception intégrée de matériaux composites peut intégrer la plaque de renfort de butée de porte, la plaque de renfort de serrure et la plaque de renfort de charnière dans la plaque intérieure, résoudre le problème d'installation de la butée et du contrôle de mouvement dans le but de garantir diverses exigences réglementaires et indicateurs de performance, et localement épaissir la zone d'installation du bouchon et de la charnière pour améliorer la résistance et la rigidité locales ; La poutre anti-collision peut également être intégrée à la plaque de porte de la voiture, et la méthode de conception de la structure sandwich améliore non seulement la rigidité globale de la plaque extérieure, mais réduit également le nombre de pièces et les coûts d'assemblage.

La structure sandwich en mousse composite de fibre de carbone avec la poutre anti-collision intégrée dans la plaque extérieure est représentée sur la figure.

(À gauche se trouve la plaque extérieure métallique et la poutre anti-collision, et à droite se trouve la plaque extérieure composite)

Conception et optimisation des pavés

La conception par couches est la clé de la conception d’une structure composite. La technologie de base de la conception en couches est de savoir comment transférer les excellentes performances de la structure monocouche aux composants de la structure composite, de sorte que la structure en couches joue un rôle de connexion entre la précédente et la suivante. Par conséquent, la conception de la stratification composite doit non seulement prendre en compte l’état de charge et le chemin de transfert de force des composants composites, mais également prêter attention à la difficulté du processus de moulage composite. Les principes de base de la conception structurelle des matériaux composites en fibre de carbone sont :

a) Principe de contrainte principale : l'orientation de la fibre doit être la plus cohérente possible avec la direction de la contrainte principale du composant pour faire jouer pleinement les performances portantes de la fibre.

b) Principe de l'équilibre symétrique : le stratifié à équilibre symétrique peut éviter la déformation causée par divers effets de couplage après durcissement.

c) Principe d'orientation du pavage : utilisez généralement 0 °, 90 ° et ±45 ° et d'autres directions de pavage, minimisez la direction du pavage pour simplifier la conception et la quantité de construction, et la proportion minimale de toute couche de pavage est de 10 %.

d) Principe de la séquence de pose : le même coin de stratification de la stratification aussi uniformément réparti que possible, généralement pas plus de 4 couches, pour éviter le délaminage et les fissures.

Dans le processus de superposition de processus virtuel, il est nécessaire d'évaluer le résultat de la superposition. Dans les endroits où la superposition est médiocre, un partitionnement raisonnable, la modification du point de départ de la superposition, du tranchant, du patch et d'autres méthodes de conception doivent être adoptés pour optimiser le partitionnement ou l'origine de la superposition jusqu'à ce que l'analyse de la superposition soit complètement réussie.

Dans ce blog, la plaque extérieure en composite de fibre de carbone est de structure simple, d'apparence lisse et directement recouverte du matériau préimprégné sélectionné. La structure de la plaque intérieure est plus complexe, afin de répondre à la technologie du revêtement préimprégné, elle doit être divisée.

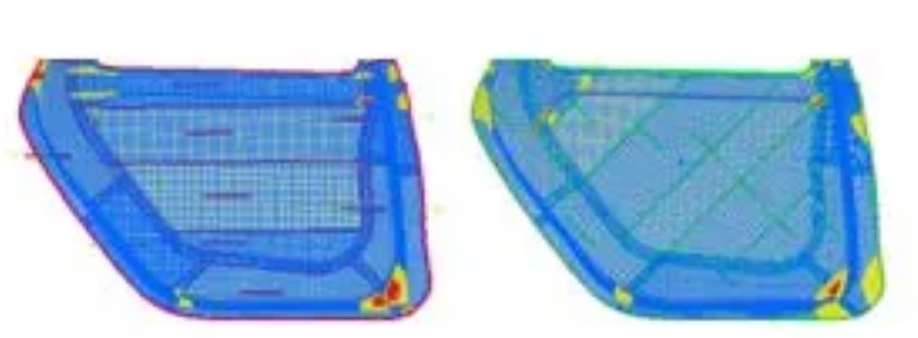

Sur la base du logiciel de conception composite Siemens Fibersim, la recouvrabilité des panneaux extérieurs et intérieurs a été analysée et optimisée. La recouvrabilité des panneaux intérieurs et extérieurs était bonne et pouvait répondre aux besoins de fabrication.

L'effet de revêtement du panneau de porte est illustré sur la figure, et l'effet de revêtement du panneau de porte est illustré sur la figure.

(Effet revêtement panneau extérieur)

(Effet de superposition du panneau intérieur de la porte)

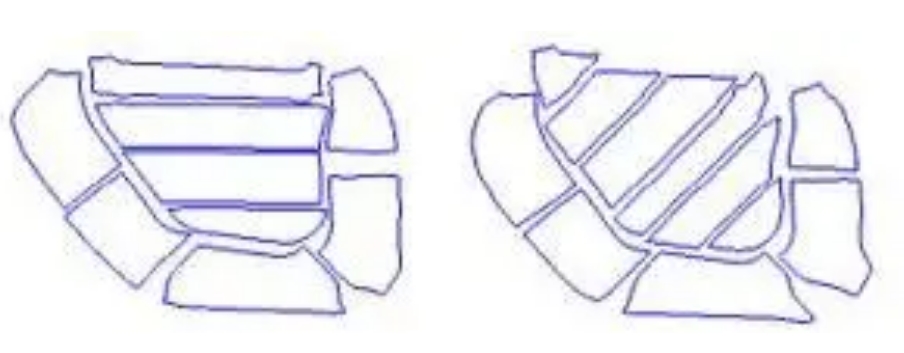

Le diagramme d'étalement est utilisé pour la fabrication de portes composites, et les données dérivées peuvent être directement utilisées comme informations identifiables par la machine automatique de découpe de tissu. Le schéma de pose du panneau intérieur de la porte en composite de fibre de carbone dans le sens 0/90° est présenté sur la figure.

(Développement de l'agencement des panneaux intérieurs de porte)

Conception et assemblage des connexions

Dans la technologie de conception de connexions composites, il est généralement nécessaire de prendre en compte la taille de la charge de transfert de la partie structurelle, l'importance de la partie de connexion, les caractéristiques matérielles de la partie connectée et d'autres facteurs, en plus des facteurs environnementaux. conditions, détectabilité, démontage et réparabilité, ainsi que les coûts de procédé et de fabrication. La connexion en matériau composite est généralement divisée en connexion mécanique, connexion adhésive et connexion hybride.

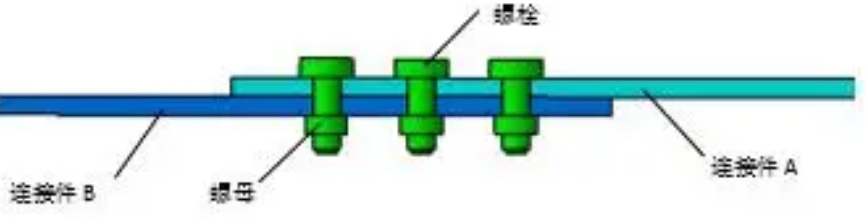

Connexion mécanique

(De gauche à droite : Connecteur B, écrou, boulon, connecteur A)

Joint de collage

Le collage de matériaux composites fait référence à la connexion de pièces en un tout non amovible avec un adhésif, qui est une technologie de connexion pratique et efficace, et est largement utilisée dans la connexion de matériaux composites. La conception structurelle du joint adhésif est également variée, selon la forme de l'adhésif, elle peut être divisée en recouvrement plan, recouvrement d'angle, liaison en forme de T et tube, liaison par tige et autres formes ; Selon le mode de liaison du matériau, il peut être divisé en joint bout à bout, joint à recouvrement, joint à bouchon, joint à recouvrement étagé, etc.

Le schéma de connexion de liaison est présenté sur la figure.

(De gauche à droite : connecteur B, adhésif structurel, connecteur A)

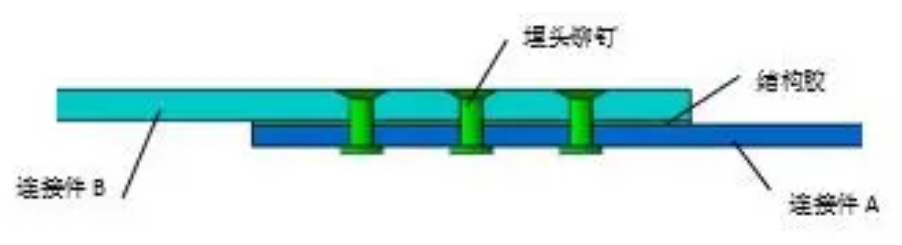

Connexion hybride

(De gauche à droite : connecteur B, rivet fraisé, adhésif structurel, connecteur A)

Processus de moulage et de traitement

Processus de formation

La technologie de formage et de fabrication des composites avancés à matrice de résine peut être essentiellement divisée en deux catégories, à savoir le formage humide et le formage à sec.

Les méthodes courantes de formage humide incluent le moulage par transfert de résine (RTM), le moulage assisté par vide (VARI), etc.

Les méthodes de formage à sec courantes comprennent le formage en autoclave, le formage à la matrice, etc. Pour des formes complexes de grande taille, un degré élevé d'intégration des pièces, utiliser le moulage en autoclave. Pour les petites pièces de haute précision, elles sont généralement moulées.

La sélection du procédé de moulage des composites en fibre de carbone s'effectue en même temps que la sélection des matières premières. Dans cet article, un matériau préimprégné est sélectionné pour les panneaux extérieurs et intérieurs, et la méthode de formage est déterminée comme étant le moulage à sec. Compte tenu de sa grande taille et de ses exigences de haute précision pour les surfaces de montage et les trous de montage, en particulier la qualité de surface des panneaux extérieurs devrait atteindre la classe A, et la structure des panneaux intérieurs est complexe et stratifiée avec une épaisseur variable, les panneaux intérieurs et les panneaux extérieurs sont moulés par moules préimprégnés rigides double face.

traitement

Après durcissement et moulage, le matériau composite doit également être traité, ce qui nécessite généralement un perçage, un découpage, un meulage, etc., en particulier pour les produits composites complexes similaires à la porte et aux plaques intérieures et extérieures, le nombre de trous est traitement volumineux, difficile, de haute précision, long et coûteux.

L'usinage des produits en matériaux composites en fibre de carbone est généralement divisé en méthodes de traitement traditionnelles et de méthodes de traitement avancées, la méthode d'usinage traditionnelle suit essentiellement la technologie et l'équipement de traitement des métaux, et la méthode de traitement des matériaux composites avancée améliore considérablement la qualité de traitement et les performances du produit. Les méthodes de traitement traditionnelles ne peuvent pas répondre aux exigences de qualité de traitement, mais peuvent également endommager les produits composites, voire les endommager, les méthodes et équipements de traitement avancés sont coûteux et le coût de traitement est trop élevé.

La technologie de traitement avancée comprend le traitement au laser, le traitement au jet d'eau à haute pression, le traitement par ultrasons et d'autres technologies.

Discussion finale

Le processus et la technologie de conception de structure de porte composite en fibre de carbone mentionnés ci-dessus ont été vérifiés par un certain nombre de projets, mais il est inévitable qu'il y ait des lacunes, telles que l'économie, la maintenabilité et la capacité de fabrication, et d'autres facteurs sont devenus des obstacles au transfert des constructeurs automobiles vers le marché de la fibre de carbone. Avec le développement continu de l'industrie de la fibre de carbone et la maturité croissante de la technologie automobile légère, l'application des matériaux composites en fibre de carbone dans l'industrie automobile sera plus étendue.