nouveau blog

Nylon renforcé (en particulier les qualités renforcées de fibres de verre telles que PA6-GF et PA66-GF)

est un choix de matériau courant et performant pour

moyeux de roue de vélo électrique

, particulièrement

moyeux intégrés au moteur

Il offre un excellent équilibre entre résistance, rigidité, ténacité, résistance à la chaleur, résistance à l'usure et aptitude au traitement, tout en permettant une conception légère.

Ce matériau est couramment utilisé sur les vélos électriques milieu et bas de gamme ou les vélos urbains, où les moyeux en nylon renforcé sont plus largement adoptés. Ses avantages en termes de réduction de poids et de rentabilité sont particulièrement évidents sur les modèles qui n'exigent pas de performances extrêmes. De plus, sa résistance à la corrosion est un argument de vente important.

Les fabricants abordent généralement les limites inhérentes au matériau grâce à une conception réfléchie, comme l’utilisation intensive d’inserts métalliques et l’optimisation structurelle, et en sélectionnant des nuances hautes performances pour répondre aux besoins spécifiques des applications.

Principaux avantages de l'application

1. Réduction de poids significative – Le principal avantage

Portée étendue :

Un moyeu plus léger nécessite moins d’énergie pour l’entraînement du moteur, ce qui augmente directement la durée de vie de la batterie.

Manipulation améliorée :

L'inertie de rotation réduite permet une accélération et une décélération plus rapides, offrant une conduite plus agile et plus réactive.

Confort amélioré :

La masse non suspendue plus faible permet à la roue de mieux suivre les variations de la surface de la route, réduisant ainsi les vibrations transmises au cadre et améliorant le confort général.

- C'est l'avantage le plus important. Le nylon a une densité bien inférieure à celle de l'alliage d'aluminium (environ 1,15 à 1,4 g/cm³ contre 2,7 g/cm³). Même renforcé avec 30 à 50 % de fibres de verre, la densité du matériau reste généralement inférieure à 2,0 g/cm³.

- La réduction de la masse non suspendue est cruciale pour les vélos électriques.

2. Rentabilité (en particulier dans la production de masse)

Coût du matériel :

Les granulés de nylon renforcés coûtent généralement moins cher que les alliages d’aluminium de haute qualité.

Coût de traitement :

Le moulage par injection offre une efficacité de production élevée et permet de former des pièces complexes en une seule étape, éliminant ainsi le besoin de plusieurs processus d'usinage (par exemple, moulage, CNC, tournage, perçage), réduisant ainsi considérablement le coût unitaire.

Coût du post-traitement :

Les pièces en nylon moulées ne nécessitent généralement aucun traitement de surface supplémentaire (par exemple, sablage, anodisation), ce qui est souvent nécessaire pour les moyeux en aluminium.

3. Flexibilité de conception

Le moulage par injection permet des géométries très complexes, des nervures internes et des fonctionnalités fonctionnelles intégrées telles que :

Supports pour capteurs

Canaux de routage des câbles

Structures de dissipation thermique spécialisées

De telles caractéristiques sont difficiles ou coûteuses à obtenir avec le traitement traditionnel des métaux. Cela permet également une optimisation aérodynamique plus facile.

4. Résistance à la corrosion

Le nylon offre une excellente résistance à la corrosion chimique (sel, eau, produits de nettoyage) et ne rouille pas. C'est un avantage majeur pour les vélos utilisés sur les routes hivernales pluvieuses, humides ou traitées au sel, réduisant ainsi les besoins d'entretien.

5. Absorption des chocs et réduction du bruit

Le nylon possède des propriétés d'amortissement inhérentes qui aident à absorber les impacts de la route et à réduire la transmission des vibrations et du bruit du moteur, améliorant ainsi le confort et le silence de conduite.

6. Propriétés mécaniques solides

Le renforcement en fibre de verre améliore considérablement la résistance, la rigidité, la dureté et la stabilité dimensionnelle du nylon, lui permettant de supporter les charges structurelles et le couple moteur requis par les moyeux de roue. Sa résistance aux chocs est souvent supérieure à celle du métal.

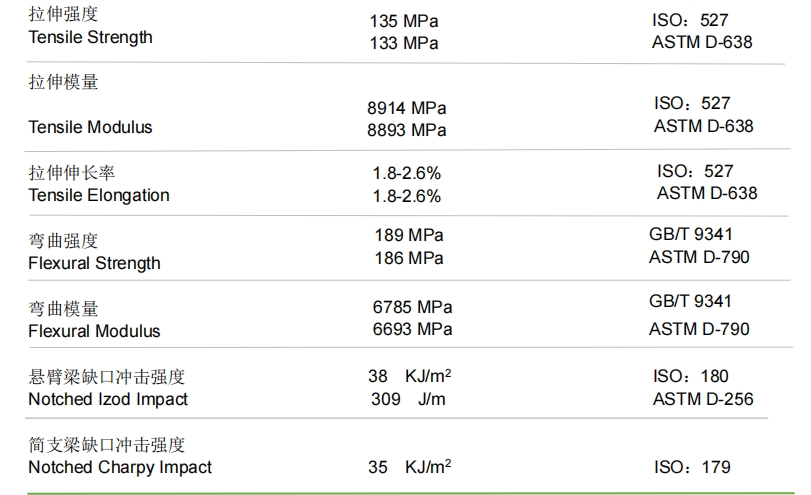

Fiche de données

Polypropylène homopolymère renforcé à 40 % de fibres de verre longues

Procédé de moulage par injection pour moyeux de roues de vélos électriques

Les moyeux de vélos électriques, en particulier les conceptions complexes intégrées au moteur, sont principalement produits à l'aide du moulage par injection.

Les étapes clés du processus comprennent :

1. Prétraitement du matériau (séchage)

Étape cruciale ! Le nylon est très hygroscopique. Une humidité excessive entraîne :

Chute de viscosité à l'état fondu → flash, bavures

Défauts tels que bulles, stries argentées, mauvaise surface

Dégradation hydrolytique → perte importante des propriétés mécaniques (résistance, ténacité)

Exigence:

Doit être soigneusement séché avant utilisation.

Teneur en humidité cible : < 0,2 % (de préférence jusqu'à 0,1 %)

Méthode:

Utiliser un sécheur à dessiccant :

PA6 : 80–90 °C,

PA66 : 90–110 °C,

Durée : ≥ 4–6 heures

La trémie doit être chauffée (~80°C) pour éviter la réabsorption de l'humidité.

2. Paramètres de moulage par injection

Température du baril :

PA6-GF : 240–280°C (augmentation de l'arrière vers l'avant) ; éviter de dépasser 290°C pour éviter la dégradation.

PA66-GF : 270–310 °C ; ne pas dépasser 320 °C.

Principe:

Utilisez la température la plus basse possible qui assure un bon écoulement et un remplissage complet pour réduire la dégradation thermique.

Une teneur élevée en GF peut nécessiter des températures légèrement plus élevées.

Température du moule :

Facteur critique ! Influence la cristallinité, le retrait, les contraintes internes, l'état de surface et les propriétés mécaniques.

Plage recommandée : 70–110 °C

Caractéristiques de la température du moule

70–85 °C Refroidissement rapide, temps de cycle plus court, cristallinité plus faible, retrait et contraintes internes plus élevés, stabilité dimensionnelle et brillance de surface plus faibles. Risque de déformation.

85–110 °C Fortement recommandé pour les moyeux. Améliore :

Cristallinité

Stabilité dimensionnelle (retrait uniforme et prévisible)

Résistance mécanique, rigidité, HDT

Brillance de surface

Réduit la déformation, les contraintes internes et le post-rétrécissement

→ Nécessite des contrôleurs de température du moule

Pression / Vitesse d'injection :

Pression moyenne à élevée en raison de la viscosité élevée de la masse fondue

L'injection à grande vitesse facilite le remplissage des structures de moyeu complexes (parois minces, longs trajets d'écoulement), minimisant ainsi l'affaiblissement des lignes de soudure et les marques d'écoulement

Évitez les jets

Utiliser l'injection en plusieurs étapes :

Haute vitesse pour le remplissage en vrac

Basse vitesse/basse pression à la fin pour réduire le stress et éviter le suremballage lors du changement de vitesse

Pression de maintien / Temps :

Pression de maintien : 50 à 80 % de la pression d'injection

Trop élevé : contrainte interne, bavures, démoulage difficile

Trop bas : retassures, vides, remplissage insuffisant

Temps de maintien :

Crucial ! Doit être suffisamment long pour assurer la continuité de l'emballage avant le gel des portes.

Temps de maintien court → cause majeure de déformations/marques d'affaissement

Ajuster en fonction de l'épaisseur de la paroi, de la température du moule et du matériau (généralement plus long pour les moyeux)

Temps de refroidissement :

Un refroidissement suffisant est nécessaire pour assurer la solidification de la pièce et une éjection sans déformation

Des températures de moule plus élevées et des parois plus épaisses nécessitent un refroidissement plus long

Une conception efficace du système de refroidissement (à proximité des zones de forte charge thermique) est essentielle pour raccourcir les cycles et améliorer la qualité

3. Considérations relatives à la conception des moules

Conception de la porte :

Les moyeux sont grands et complexes → utilisent généralement des canaux chauds multipoints ou de grands canaux froids

L'emplacement et le nombre de portes sont essentiels : ils affectent l'équilibre du flux, la position/résistance de la ligne de soudure, la contrainte interne et le gauchissement.

→ Simulation et conception précises des flux nécessaires

Ventilation :

Indispensable pour prévenir les brûlures, les coups courts

Ajoutez des rainures d'aération (généralement de 0,02 à 0,04 mm de profondeur) à :

Fin des chemins d'écoulement

Base des côtes

Autour des inserts

Système d'éjection :

Les grandes pièces du moyeu nécessitent une éjection forte et uniformément répartie (broches/blocs d'éjection)

Assurer une éjection fluide et synchrone pour éviter le blanchiment ou la déformation sous contrainte

Résistance à l'usure :

Le GF est abrasif → les moules, en particulier les portes/coulisseaux/surfaces des cavités, subissent une usure

Utiliser des aciers à haute dureté et résistants à l'usure (par exemple, H13) avec des traitements de surface (nitruration, chromage dur, revêtements PVD)

Conception du canal de refroidissement :

Un refroidissement à haute efficacité et uniformément réparti est essentiel pour contrôler la température du moule, réduire le temps de cycle et minimiser le gauchissement

4. Post-traitement (facultatif mais recommandé)

Recuit :

Chauffer les pièces à 100–120 °C (en dessous du point de fusion du nylon) pendant plusieurs heures, puis refroidir lentement

But:

Atteindre l'équilibre d'humidité avant utilisation

Prévenir les changements dimensionnels imprévisibles (gonflement) et les fluctuations de performance (ténacité ↑, résistance/rigidité ↓)

Particulièrement important pour les moyeux PA6 (également applicable au PA66)

Usinage (si nécessaire) :

Pour les zones de haute précision (sièges de roulement, trous de montage), un usinage mineur (tournage, perçage) peut être nécessaire.