nouveau blog

Odeur est à la fois une expérience sensorielle et une mesure perçue de la qualité.

Dans l'espace confiné d'un habitacle de voiture, « l'odeur de voiture neuve » des plastiques n'est pas un symbole de luxe ; au contraire, elle devient souvent une source majeure de plaintes des consommateurs.

Cet article, ancré dans la pratique de l'ingénierie, explore systématiquement les sources, les mécanismes, les méthodes d'analyse et les stratégies contrôlables liés aux odeurs. Il vise à accompagner les ingénieurs des matériaux dans

réduire les risques d'odeurs à la source lors de la conception des matériaux intérieurs automobiles

.

D’où vient l’odeur des plastiques ?

Les molécules odorantes présentes dans les matières plastiques existent principalement sous la forme de composés organiques volatils (COV), qui sont libérés dans l'air par

trois mécanismes principaux

:

1. Diffusion :

Les monomères et les petites molécules n'ayant pas réagi migrent de l'intérieur du matériau vers sa surface. Les COV présents dans les plastiques suivent la deuxième loi de diffusion de Fick.

Par exemple, dans le polypropylène (PP), le coefficient de diffusion des aldéhydes est d'environ 10⁻⁹ cm²/s. À 23 °C, il faut jusqu'à 48 heures pour atteindre la concentration superficielle d'équilibre. Cependant, lorsque la température atteint 60 °C – comparable à celle d'une cabine en été –, le taux de diffusion peut être multiplié par 3 à 5.

2. Désorption :

Les molécules de COV adsorbées à la surface du matériau sont libérées dans l’air ambiant.

3. Migration :

Les COV peuvent également migrer à partir d’additifs tels que des plastifiants, des lubrifiants ou des solvants résiduels.

Comment fonctionne le nez humain : des molécules au cerveau

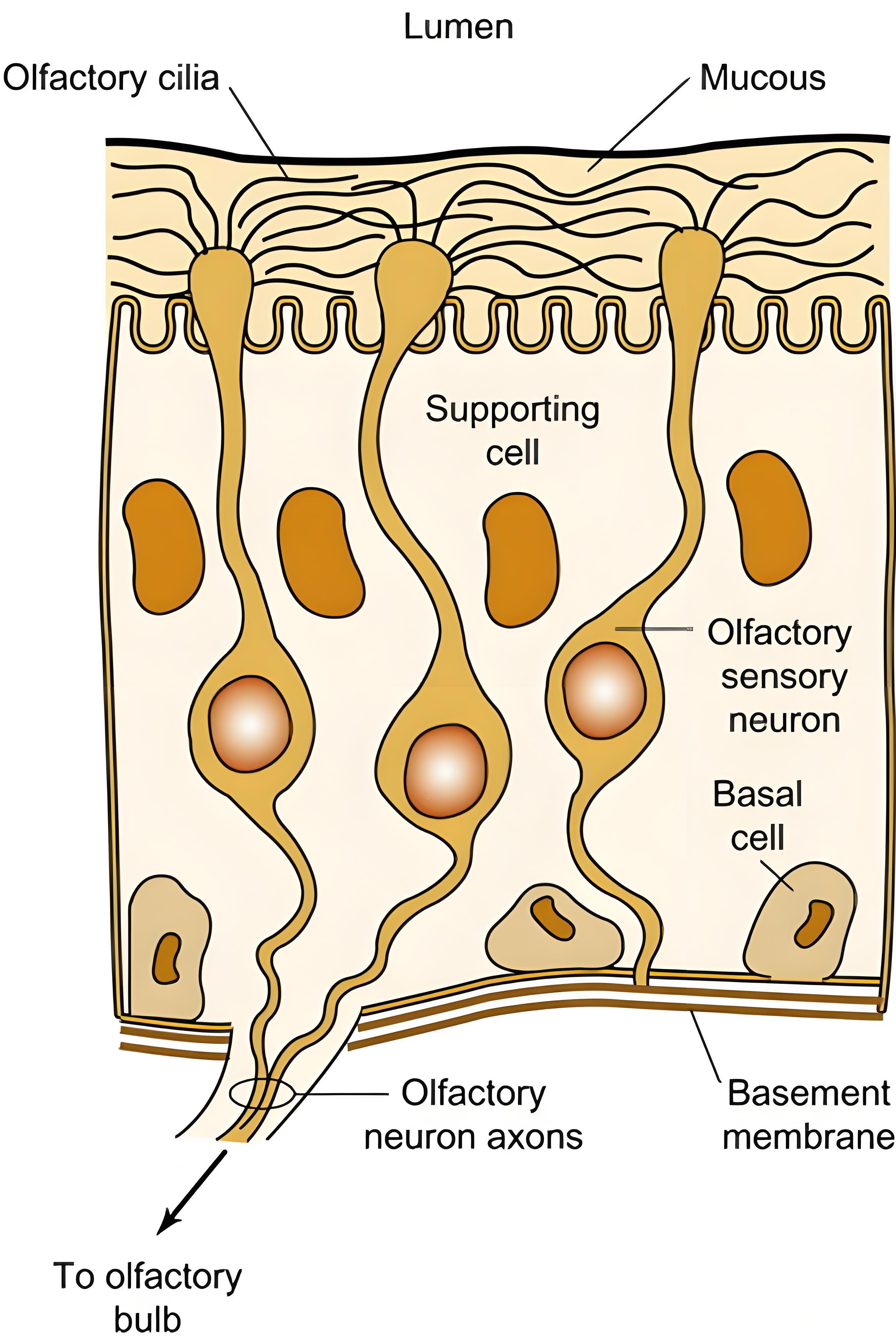

Lorsque des molécules volatiles libérées par les plastiques, comme le nonanal et le décanal, pénètrent dans la cavité nasale, un processus de reconnaissance très précis s'enclenche à l'échelle microscopique. Au sein de l'épithélium olfactif (environ 5 cm²), environ 350 types de protéines réceptrices olfactives sont densément répartis. Ces récepteurs fonctionnent comme des « serrures moléculaires », chacune reconnaissant spécifiquement certaines « clés » olfactives.

Prenons l'exemple du (E)-2-nonénal : sa structure en chaîne hydrocarbonée se lie au récepteur olfactif OR51E2 avec une énergie de liaison de -8,7 kcal/mol. Cette interaction spécifique déclenche l'ouverture des canaux ioniques, générant des signaux électriques. La transmission du signal olfactif suit le modèle « clé-serrure » : une fois que la substance odorante se lie à un récepteur couplé aux protéines G (RCPG) sur les cils, elle active la voie du second messager de l'AMPc, entraînant une dépolarisation de la membrane cellulaire. Le signal résultant est transmis le long des fibres nerveuses olfactives jusqu'au bulbe olfactif, où les cellules mitrales et les cellules en touffes le traitent et le projettent vers le cortex cérébral.

Chaque neurone sensoriel olfactif n'exprime qu'un seul type de récepteur, mais grâce au codage combinatoire, le système peut distinguer des dizaines de milliers d'odeurs différentes. Par exemple, un mélange d'aldéhydes libéré par le polypropylène (PP) peut activer des combinaisons de récepteurs telles que OR1A2 et OR2J3.

Ce mécanisme de reconnaissance biologique fournit une référence pour l'évaluation des odeurs des matériaux. Par exemple, lorsque la concentration de DEHP libérée par le cuir artificiel PVC dépasse 2 200 µg/m³, ses molécules se lient aux récepteurs OR3A4 et déclenchent une perception olfactive « âcre » – précisément le type de seuil que les concepteurs d'intérieurs automobiles cherchent à éviter.

En comprenant les mécanismes d’interaction entre les molécules et les récepteurs à l’origine de l’olfaction humaine, les ingénieurs en matériaux peuvent procéder à une rétro-ingénierie des formulations à faible odeur en se basant sur la « carte de perception olfactive humaine ».

Odeurs typiques et leurs sources dans différents plastiques

| Type de polymère |

Description de l'odeur typique

|

Source principale/ Substance ou mécanisme |

Notes supplémentaires

|

|

Polyéthylène (PE)

|

Cireux, huileux, légère irritation

|

Dégradation antioxydante (par exemple, BHT → phénols), clivage oxydatif (aldéhydes)

|

L'odeur devient plus perceptible à des températures de traitement plus élevées

|

|

Polypropylène (PP)

|

Odeur légèrement sucrée et légèrement huileuse

|

Produits d'oxydation (alkylaldéhydes, cétones), résidus antioxydants

|

Odeur généralement légère, peut s'aggraver après modification

|

|

Polystyrène (PS)

|

Doux, aromatique, forte irritation

|

Styrène monomère résiduel, produits de décomposition (toluène, éthylbenzène)

|

Le HIPS (PS modifié au caoutchouc) a une odeur plus complexe

|

|

Acrylonitrile butadiène styrène (ABS)

|

Piquant, épicé, légèrement acide

|

Acrylonitrile résiduel, styrène, butadiène oxydé, émulsifiants

|

Une dégradation thermique sévère augmente l'intensité des odeurs

|

|

Chlorure de polyvinyle (PVC)

|

Odeur d'encre, de plastique, irritante

|

Plastifiants (par exemple, phtalates), décomposition des stabilisants, HCl

|

Faible stabilité thermique ; l'odeur devient plus forte après dégradation

|

|

Polyuréthane (PU)

|

Poisson, type amine, forte irritation

|

Isocyanates résiduels, produits d'hydrolyse (amines)

|

Les isocyanates encapsulés peuvent aider à réduire les odeurs

|

|

Polyamide (PA6/PA66)

|

Odeur grillée et ammoniacale

|

Amines en bout de chaîne, oxydation, dégradation thermique (par exemple, caprolactame)

|

L'hydrolyse après absorption d'humidité peut également produire des odeurs

|

|

Polyester (PET/PBT)

|

Légère odeur de brûlé, acide

|

Produits de décomposition (acide benzoïque, acide phtalique), solvants résiduels

|

Le moulage par injection à haute température a tendance à dégager une odeur plus forte

|

|

Polycarbonate (PC)

|

Amer, phénolique, légèrement piquant

|

BPA résiduel, décomposition du carbonate (à base de phénol)

|

Les antioxydants encapsulés peuvent aider à réduire les odeurs

|

|

Polyméthacrylate de méthyle (PMMA)

|

Légèrement irritant, de type ester, acceptable

|

MMA résiduel, dégradation thermique (petits esters)

|

Le PMMA de haute pureté est presque inodore

|

|

Polyoxyméthylène (POM)

|

Gaz désagréables et irritants

|

Formaldéhyde, substances volatiles de type acétal

|

Odeur principalement libérée lors du moulage par injection à haute température

|

|

Fluoropolymères (par exemple, PTFE)

|

Presque inodore, légère note cireuse

|

Presque aucune émission de COV

|

Très faible odeur, convient aux applications intérieures de haut niveau

|

Mécanismes de formation des odeurs

L’odeur des matières plastiques n’apparaît pas de nulle part : elle se génère progressivement au cours du processus.

traitement, stockage et utilisation

.

Les principaux mécanismes comprennent :

1. Dégradation thermique :

Les températures de traitement élevées provoquent une scission de la chaîne moléculaire, ce qui entraîne la formation de composés odorants de faible poids moléculaire (par exemple, des aldéhydes).

| Polymère |

Produits de dégradation thermique

|

|

Polyamide 66 (PA66)

|

Cyclopentanone, pyridine, imide cyclique, amides, acides carboxyliques, caprolactame

|

|

Polyéthylène (PE)

|

Cétones, acides carboxyliques, furanones, céto-acides

|

|

Poly(oxyde d'éthylène–oxyde de propylène–oxyde d'éthylène)

|

Esters de formiate, esters d'acétate, acides carboxyliques, aldéhydes

|

|

Poly(L-lactide) (PLLA)

|

Lactide, acide lactique, acide lactoyl-lactique

|

|

Polyméthacrylate de méthyle (PMMA)

|

Monomère de méthacrylate de méthyle

|

|

Caoutchouc de silicone (polysiloxane)

|

oligomères cycliques

|

|

Polystyrène (PS)

|

Styrène, styrène-acrylonitrile, tert-butylbenzène, α-méthylstyrène, BHT (hydroxytoluène butylé)

|

|

caoutchouc polysulfure

|

1,3,6,7-dioxodithiépan, autres produits de dégradation cycliques

|

2. Dégradation oxydative :

Les antioxydants ou l’oxydation des polymères produisent des odeurs désagréables (par exemple, les produits d’oxydation du BHT).

Polyamide (PA66) : La dégradation oxydative thermique génère des composés cyclopentanone tels que la 2-éthylcyclopentanone, qui peuvent atteindre des concentrations jusqu'à 0,3 μg/g après vieillissement à 100°C pendant 300 heures, provoquant une odeur « médicinale ».

3. Photovieillissement :

Le rayonnement UV provoque la scission de la chaîne polymère, libérant ainsi de petites molécules de gaz.

4. Résidus de traitement :

Catalyseurs ou solvants résiduels qui ne sont pas entièrement éliminés.

Polyuréthane (PU) : Les catalyseurs aminés tels que la triéthylamine ont un seuil d'odeur très bas (0,67 μg/m³) et sont la principale cause de l'odeur caractéristique de « poisson » de la mousse PU.

Comment faire Ana lyser Odeurs de plastique ?

C Méthodes courantes pour tester et évaluer le plastique O dors Inclure:

|

Méthode d'essai

|

Principe de base

|

Résultats de sortie

|

Applications

|

|

Test d'odorat sensoriel

|

Le personnel sent et note subjectivement les échantillons par le nez

|

Échelle d'intensité des odeurs (par exemple, échelle de 1 à 6)

|

Sélection préliminaire des matériaux, référence sensorielle de l'utilisateur final

|

|

Test standard VDA 270

|

Échantillon chauffé à température constante pour libérer l'odeur, puis reniflé

|

Évaluation des odeurs (échelle allemande)

|

Test d'odeur des matériaux intérieurs des automobiles

|

|

GC-MS (chromatographie en phase gazeuse-spectrométrie de masse dans l'espace de tête)

|

Gaz de l'espace de tête collectés et séparés par chromatographie ; spectrométrie de masse pour l'identification et la quantification

|

Types et concentrations de COV (μg/m³)

|

Identification précise des sources d'odeurs

|

|

TD-GC-MS (désorption thermique GC-MS)

|

Échantillon de gaz libérés collectés sur des tubes adsorbants, désorbés thermiquement dans GC-MS

|

Profils des composants du gaz et courbes de concentration

|

Tests d'émission de matériaux à long terme, analyse à l'état de traces

|

|

Essai en chambre (essai en chambre d'émission)

|

Échantillon placé dans une chambre scellée à température fixe pour détecter la libération de COVT

|

Niveaux de composés organiques volatils totaux (COVT)

|

Évaluation de l'odeur pour l'ensemble du véhicule ou des pièces

|

|

Réseau de capteurs de gaz (nez électronique)

|

Plusieurs capteurs imitent les nerfs olfactifs humains pour détecter et cartographier numériquement les odeurs

|

Profil olfactif numérique, reconnaissance des formes

|

Criblage rapide, contrôle automatisé de la qualité des odeurs des processus

|

|

Olfactométrie dynamique

|

Échantillons d'odeurs dilués et présentés à des panélistes humains pour des statistiques de seuil de détection et d'intensité

|

Seuil de détection des odeurs, indice d'intensité

|

Contrôle des odeurs urbaines, analyse des sources d'odeurs industrielles, sélection des matériaux

|

Comment les ingénieurs peuvent-ils contrôler les odeurs à la source ?

Le contrôle des odeurs au stade de la sélection des matériaux est la stratégie la plus rentable et la plus efficace.

Les recommandations suivantes sont suggérées :

|

Type de méthode

|

Technique/Méthode spécifique

|

Principe/Mécanisme

|

Scénarios applicables

|

|

Contrôle des sources de matériaux

|

Utiliser des matières premières de haute pureté et améliorer le processus de polymérisation |

Réduire les monomères résiduels, les solvants et les impuretés

|

Approvisionnement en matières premières et développement de la formulation des matériaux à un stade précoce

|

|

Utiliser des additifs à faible odeur (par exemple, des antioxydants polymères)

|

Améliorer la résistance à la migration et à la dégradation oxydative |

Plastiques techniques, intérieurs d'automobiles et d'appareils électroménagers

|

Approvisionnement en matières premières et développement de la formulation des matériaux à un stade précoce

|

|

Optimisation de la formulation

|

Ajouter des adsorbants (tels que du charbon actif, de la zéolite) |

Capturer les gaz libérés

|

Systèmes de mélange de plastiques et de matériaux composites

|

|

Ajoutez des déodorants (par exemple, des cyclodextrines)

|

Inclure/complexifier les molécules odorantes pour réduire la volatilité

|

Matériaux d'encapsulation, films d'emballage, plastiques ménagers, etc.

|

Systèmes de mélange de plastiques et de matériaux composites

|

|

Optimisation du traitement

|

Appliquer le dégazage sous vide, l'extrusion secondaire et la ventilation par cisaillement

|

Réduire la température/le temps de traitement et améliorer la libération de substances à faible poids moléculaire

|

Production de profilés moulés par extrusion/injection et de plastiques techniques

|

|

Nettoyage des équipements, prévention de la contamination croisée

|

Éliminer les « sources d'odeurs externes » résiduelles

|

Scénarios de traitement de lignes mixtes multi-matériaux |

Production de profilés moulés par extrusion/injection et de plastiques techniques

|

|

Techniques de post-traitement

|

Utiliser un traitement thermique (vieillissement), une photo-oxydation et une exposition aux UV

|

Favoriser la libération précoce ou la décomposition des petites molécules résiduelles |

Pièces intérieures automobiles, panneaux composites, produits similaires au cuir

|

|

Traitement de surface (par exemple, plasma, revêtement)

|

Modifier le comportement d'émission et d'adsorption de surface

|

Pièces revêtues et surfaces décoratives texturées

|

Pièces intérieures automobiles, panneaux composites, produits similaires au cuir

|

|

Conception structurelle

|

Optimiser l'épaisseur du matériau et la structure géométrique

|

Réduire le taux d'émission par unité de surface

|

Boîtiers électroniques, panneaux de commande centraux automobiles et autres zones nécessitant des tests de détection à courte portée

|

La révolution de la sélection de « l'expérience olfactive » à la « conception moléculaire »

La faible odeur des intérieurs automobiles n’est pas simplement une question d’optimisation sensorielle, mais implique une approche d’ingénierie systématique englobant la chimie des polymères, la cinétique de transfert de masse et la chimie analytique.

Pour les ingénieurs en sélection de matériaux, il est essentiel d’établir la corrélation entre « structure – performance – odeur » :

Lorsque la régularité de la chaîne moléculaire du PP augmente de

15%

, la libération d'aldéhydes peut être réduite en

38%

;

Lorsque le poids moléculaire des plastifiants du PVC augmente de

300 Da à 500 Da

, le taux de migration diminue de

60%

.

Cette logique de conception au niveau moléculaire est la clé pour surmonter le goulot d’étranglement technologique des matériaux à faible odeur.