nouveau blog

Dans le processus de moulage par injection de matériaux renforcés de fibres de verre, fibre flottante Le flottement des fibres est l'un des défauts de surface les plus courants. Il se manifeste par une surface irrégulière due à l'exposition des fibres de verre sur la pièce. Ce problème affecte non seulement l'aspect visuel du produit, mais peut également impacter négativement les procédés secondaires tels que la peinture, le revêtement ou la galvanoplastie. Aujourd'hui, nous allons examiner en profondeur les causes profondes du flottement des fibres et explorer des solutions efficaces.

2. Analyse approfondie des facteurs du processus de moulage par injection

Vitesse de remplissage lente :

Le « moteur invisible » derrière la flottaison des fibres

Problème principal : le remplissage lent permet aux fibres de verre de migrer vers la surface de la pièce moulée.

Faible température de fusion : le « seuil de température » pour l'écoulement des matériaux

Principale conclusion : Pour chaque diminution de 10 °C de la température de fusion, la flottaison des fibres de surface augmente de 15 à 20 %.

Recommandation professionnelle :

Utilisez une sonde de fusion pour mesurer la température de fusion réelle au lieu de vous fier uniquement aux points de consigne du canon.

Augmenter la température de fusion jusqu’à la limite supérieure de la plage recommandée (tout en évitant la dégradation du matériau).

Faites attention aux réglages de contre-pression pour éviter une rupture excessive des fibres.

Conseils pratiques :

Utilisez un régulateur de température de moule haute température (> 100 °C) ou un système d'huile thermique.

Indiquez clairement le type de contrôleur de température de moule requis pour éviter toute mauvaise utilisation.

Des précautions supplémentaires sont nécessaires pour des raisons de sécurité lors de l'utilisation à des températures élevées.

3. Considérations clés dans la conception des moules

Système de ventilation : l'équilibre entre vitesse et qualité

Conflit de noyau : un remplissage rapide nécessite une ventilation suffisante, mais une ventilation excessive peut entraîner des défauts de bavure et de flottaison des fibres (par exemple, des lignes de soudure, de l'air emprisonné).

Image de défaut de flottaison de fibre (avec lignes de soudure et air emprisonné)

Température des canaux chauds : le « point mort thermique » souvent négligé

Idée fausse courante : la température du canal chaud est réglée de manière incohérente avec la température du cylindre.

Meilleures pratiques :

Réglez la température du canal chaud dans la plage de température de fusion recommandée pour le matériau.

Utilisez des thermocouples pour un contrôle précis de la température.

Conception des portes : la première barrière à l'écoulement

Directives de conception :

Évitez les restrictions excessives à la porte qui peuvent provoquer une pointe de pression soudaine.

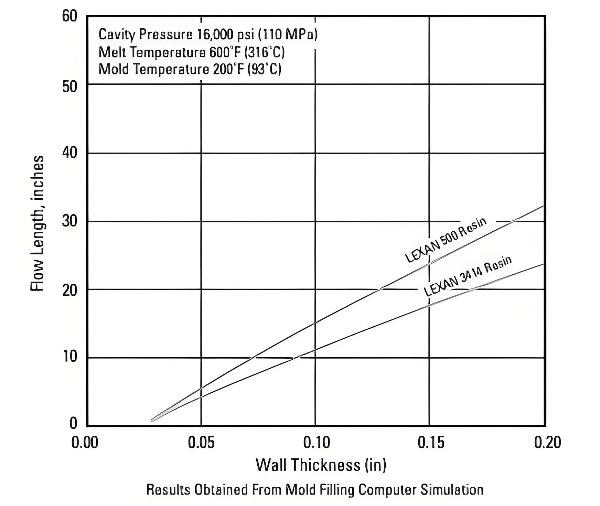

La taille et l’emplacement de la porte doivent correspondre aux caractéristiques d’écoulement du matériau.

Évitez les portes trop petites pour éviter les marques de jet et la flottaison aggravée des fibres.

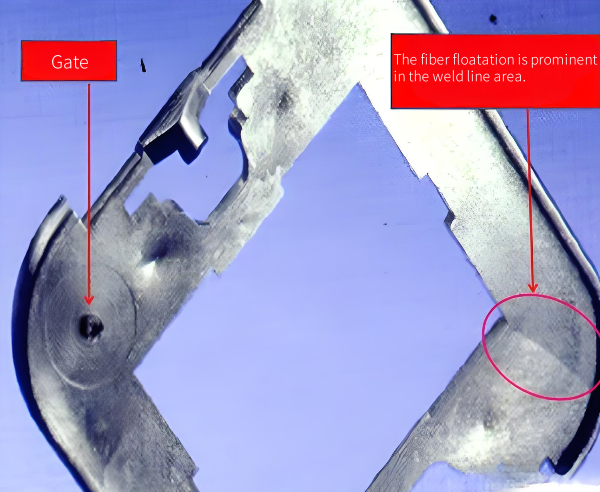

Image de pièce défectueuse : flottaison de fibre induite par jet

Résumé : Solutions aux problèmes de flottaison des fibres

Principe de priorité :

Traitez d’abord la cause principale (généralement les paramètres du processus), puis attaquez-vous aux facteurs secondaires.

Pensée systématique :

Développer une solution intégrée couvrant le processus, le moule, l’équipement et le matériau.

Orienté vers la prévention :

Envisagez des contre-mesures de flottaison des fibres dès les premières étapes du développement d’un nouveau moule.

Approche axée sur les données :

Établir des graphiques de contrôle de processus pour les paramètres clés.

Amélioration continue :

Construire un mécanisme de réponse rapide et une base de données de connaissances pour les problèmes de flottaison des fibres.