nouveau blog

Polyéther Éther Cétone (PEEK)

est un thermoplastique technique haute performance reconnu pour sa résistance exceptionnelle aux températures élevées, aux produits chimiques et aux contraintes mécaniques. Il offre une stabilité thermique exceptionnelle jusqu'à 250 °C en utilisation continue, ainsi qu'une excellente résistance chimique à un large éventail de substances agressives.

Le PEEK présente une résistance mécanique et une rigidité élevées, préservant ainsi sa stabilité dimensionnelle et sa fiabilité même dans des conditions extrêmes. De ce fait, il est largement utilisé dans les secteurs de l'aérospatiale, des dispositifs médicaux, de l'automobile et de l'électronique. De plus, son faible coefficient de frottement et sa résistance à l'usure supérieure en font un matériau idéal pour la fabrication de composants de précision exigeant une durabilité et des performances à long terme élevées.

Présentation du matériau PEEK

Définition et structure chimique

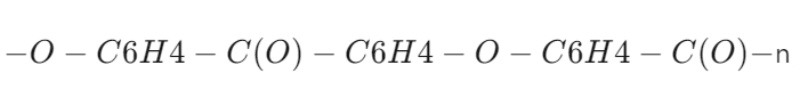

Le polyétheréthercétone (PEEK) est un plastique technique spécialisé hautes performances appartenant à la famille des polymères aromatiques semi-cristallins. Sa structure chimique est constituée de liaisons éther et cétone répétées et disposées en alternance, avec des cycles benzéniques intégrés à la chaîne moléculaire. Cette configuration unique confère au PEEK des propriétés exceptionnelles. La formule moléculaire du PEEK est :

La présence de cycles benzéniques contribue à son excellente stabilité thermique et chimique, tandis que les groupes éther et cétone apportent flexibilité et résistance mécanique.

Historique du développement

Le développement des matériaux PEEK remonte aux années 1970. En 1978, la société britannique Imperial Chemical Industries (ICI) a synthétisé le PEEK pour la première fois et l'a commercialisé en 1982. Initialement, le PEEK était principalement utilisé dans le

industrie aérospatiale

Grâce à son excellente résistance aux hautes températures, à la corrosion et à sa grande résistance mécanique, il constitue une alternative légère aux matériaux métalliques traditionnels, réduisant ainsi efficacement le poids des avions. Grâce aux progrès technologiques constants et à la baisse des coûts de production, le PEEK s'est progressivement étendu à divers domaines, tels que :

automobile, électronique, médical et machines

.

Usinabilité du matériau PEEK

Moulage par injection

Le PEEK présente d'excellentes propriétés de moulage par injection, permettant une production efficace de composants complexes et de haute précision pour un large éventail d'industries.

Plage de température de traitement :

Le PEEK nécessite généralement une température de moulage par injection comprise entre 360 °C et 400 °C. Cette plage de traitement élevée garantit une fusion et un écoulement parfaits du matériau, tout en prévenant sa dégradation thermique.

Fluidité :

Le PEEK présente d'excellentes propriétés d'écoulement à l'état fondu, avec un indice de fluidité (MFR) compris entre 0,5 et 2,0 g/10 min. Cela lui permet de remplir efficacement des cavités de moules complexes et de produire des pièces à parois minces et à structure fine.

Taux de rétrécissement :

Le PEEK présente un faible retrait lors du moulage par injection, généralement compris entre 0,5 % et 0,8 %. Cela se traduit par des variations dimensionnelles minimales lors du refroidissement et garantit une grande précision dimensionnelle, particulièrement importante pour les composants aérospatiaux et électroniques.

Exigences relatives aux moisissures :

En raison de sa température de traitement élevée, les moules utilisés pour le PEEK doivent être fabriqués en aciers haute résistance et résistants à la chaleur, tels que le H13 ou le SKD61, et équipés de systèmes de refroidissement performants pour optimiser les temps de cycle. Une conception de moule adaptée peut réduire le cycle de moulage de plus de 20 %.

Exemple d'application :

Dans l'industrie automobile, le PEEK est moulé par injection pour produire des boîtiers de capteurs moteur. Sa résistance élevée et sa stabilité thermique garantissent un fonctionnement fiable sous haute température et forte charge.

Moulage par extrusion

Le moulage par extrusion PEEK est principalement utilisé pour la fabrication de produits continus tels que des tuyaux, des feuilles et des films, offrant une productivité et une cohérence élevées.

Température de traitement :

La température d'extrusion typique du PEEK varie de 340°C à 380°C, garantissant un bon écoulement à l'état fondu et une bonne formabilité pendant le traitement.

Vitesse d'extrusion :

Le PEEK peut être extrudé à des vitesses relativement élevées. Par exemple, les tubes en PEEK peuvent être produits à des vitesses allant jusqu'à 10 mètres par minute, ce qui permet une production à grande échelle.

Performances du produit :

Les tubes et plaques en PEEK extrudé offrent une excellente résistance mécanique et chimique. Par exemple, les tubes en PEEK peuvent atteindre une résistance à la traction allant jusqu'à 120 MPa et sont capables de transporter des fluides corrosifs tels que les acides forts et les bases.

Exemple d'application :

Dans l'industrie électronique, les films PEEK sont utilisés comme couches isolantes en raison de leur excellente isolation électrique et de leur résistance thermique. Dans les circuits imprimés flexibles, ils peuvent fonctionner à des températures allant jusqu'à 200 °C tout en conservant d'excellentes propriétés diélectriques.

Conception de la matrice :

La conception des filières d'extrusion est essentielle à la qualité et aux performances des produits PEEK. Par exemple, les filières pour tubes doivent contrôler avec précision les dimensions et l'espace entre la filière et le mandrin afin de garantir une épaisseur de paroi uniforme et une précision dimensionnelle.

Autres méthodes de traitement

Au-delà du moulage par injection et par extrusion, le PEEK peut être traité à l'aide de plusieurs autres méthodes pour répondre à divers besoins d'application.

Usinage:

Le PEEK offre une bonne usinabilité et peut être tourné, fraisé, percé et façonné en pièces de haute précision. Dans le secteur aéronautique, par exemple, le PEEK est utilisé pour produire des aubes de moteur avec des tolérances dimensionnelles de ± 0,01 mm par usinage de précision.

Impression 3D :

Grâce aux progrès de la fabrication additive, le PEEK est de plus en plus utilisé en impression 3D pour produire des composants complexes ou personnalisés. Les températures d'impression typiques varient de 380 °C à 420 °C, et les pièces imprimées présentent d'excellentes propriétés mécaniques et thermiques.

Soudage:

Le PEEK peut être assemblé par soudage par ultrasons ou thermique. Dans les boîtiers électroniques, les pièces en PEEK soudées par ultrasons peuvent atteindre une résistance d'assemblage supérieure à 80 % de celle du matériau de base.

Revêtement:

Le PEEK peut également être appliqué comme matériau de revêtement par pulvérisation ou par trempage, offrant résistance à la chaleur, à la corrosion et à l'usure. Par exemple, les revêtements PEEK appliqués sur les composants mécaniques métalliques améliorent considérablement leur résistance à l'usure et prolongent leur durée de vie.

Domaines d'application du matériau PEEK

Industrie aérospatiale

Le PEEK joue un rôle irremplaçable dans le secteur aérospatial en raison de sa combinaison exceptionnelle de propriétés.

Léger et performant :

Avec une densité de seulement 1,3 g/cm³ – nettement inférieure à celle des métaux traditionnels – le PEEK offre une résistance et une rigidité comparables. Par exemple, dans les pales de moteurs d'avion, l'utilisation du PEEK permet de réduire le poids jusqu'à 30 % sans compromettre l'intégrité structurelle. Cela contribue à améliorer le rendement énergétique et à réduire les coûts d'exploitation.

Haute température et stabilité thermique :

Les composants aéronautiques exigent une résistance thermique supérieure. Le PEEK présente une température de transition vitreuse de 143 °C et un point de fusion de 343 °C. Il conserve d'excellentes propriétés mécaniques et une stabilité dimensionnelle à haute température. Dans les composants moteurs, le PEEK peut fonctionner en continu à 200 °C pendant 1 000 heures avec une dégradation des performances inférieure à 5 %.

Résistance chimique et résistance à l'hydrolyse :

Les avions sont exposés à divers produits chimiques et à l'humidité pendant le vol. L'excellente résistance chimique et la stabilité hydrolytique du PEEK le rendent idéal pour ces environnements. Après 1 000 heures d'immersion dans l'eau chaude, le PEEK conserve jusqu'à 80 % de sa résistance à la traction, ce qui le rend idéal pour les composants des systèmes hydrauliques et de carburant.

Exemple d'application :

Sur le Boeing 787, le PEEK est largement utilisé dans les pales des moteurs, les revêtements d'ailes et les composants du fuselage. On estime que le PEEK représente environ 20 % de la composition du matériau du Boeing 787, améliorant considérablement les performances et la sécurité.

Dispositifs médicaux

Le PEEK est de plus en plus utilisé dans le domaine médical en raison de sa biocompatibilité et de sa résistance à la dégradation.

Biocompatibilité :

Le PEEK est bien toléré par les tissus humains, sans irritation ni toxicité. Sa cytotoxicité est de classe 1, ce qui indique une excellente compatibilité avec les tissus de l'organisme et un risque minimal d'inflammation ou d'effets indésirables.

Résistance à la corrosion :

Les dispositifs médicaux entrent souvent en contact avec des fluides corporels et des produits chimiques. Le PEEK conserve une excellente stabilité chimique : après immersion dans des solutions d'acide chlorhydrique à 10 % et d'hydroxyde de sodium pendant 1 000 heures, la variation de masse reste inférieure à 0,5 %.

Résistance mécanique :

La résistance élevée à la traction (plus de 100 MPa) et le module de flexion (jusqu'à 3,5 GPa) du PEEK lui permettent de résister aux charges mécaniques internes du corps, ce qui le rend idéal pour les implants tels que les articulations artificielles.

Exemple d'application :

Le PEEK est largement utilisé dans la fabrication d'articulations artificielles, d'implants rachidiens et d'implants dentaires. Son utilisation mondiale dans les implants médicaux dépasse les 1 000 tonnes par an et connaît une croissance constante. Par exemple, les prothèses de hanche en PEEK affichent d'excellentes performances cliniques et une durée de vie de plus de 20 ans.

Industrie automobile

Le PEEK est largement utilisé dans la fabrication automobile grâce à sa résistance, sa résistance à la chaleur et ses performances d'usure.

Haute température et stabilité thermique :

Les composants du moteur et de la transmission fonctionnent dans des environnements à haute température. La température de transition vitreuse (Tg) et le point de fusion élevés du PEEK garantissent des performances fiables dans ces conditions (comme détaillé précédemment).

Résistance à l'usure et résistance mécanique :

Le PEEK présente une excellente résistance à l'usure sous forte charge et frottement haute fréquence. Par exemple, dans les engrenages de transmission, l'usure des pièces en PEEK est dix fois inférieure à celle des métaux traditionnels.

Légèreté et efficacité énergétique :

La réduction du poids des véhicules améliore la consommation de carburant et diminue les émissions. Le PEEK contribue à cet objectif en remplaçant les composants métalliques tout en préservant les performances mécaniques.

Exemple d'application :

Le PEEK est utilisé dans les composants moteurs, les engrenages de transmission et les boîtiers de capteurs. Un constructeur automobile renommé utilise le PEEK pour mouler des boîtiers de capteurs moteurs capables de fonctionner de manière fiable pendant plus de 10 ans sous haute température et contraintes. Il est également utilisé dans les systèmes de freinage : les disques et plaquettes de frein en PEEK offrent une excellente durabilité et des performances exceptionnelles grâce à leur résistance à la chaleur et à l'usure.