nouveau blog

Dans le domaine de applications des polymères , rétrécissement Le taux est un paramètre critique qui affecte profondément la précision dimensionnelle, performances et résultats d'application finaux de produits polymères.

Qu'il s'agisse d'objets en plastique du quotidien ou de composants de précision utilisés dans les secteurs industriels de pointe, la compréhension et le contrôle du retrait des matériaux polymères sont essentiels pour garantir la qualité et la fonctionnalité des produits.

Dans cet article, nous allons approfondir le facteurs clés influencer le retrait des polymères et explorer méthodes efficaces pour réduire le rétrécissement.

1. Définition du taux de retrait dans les matériaux polymères

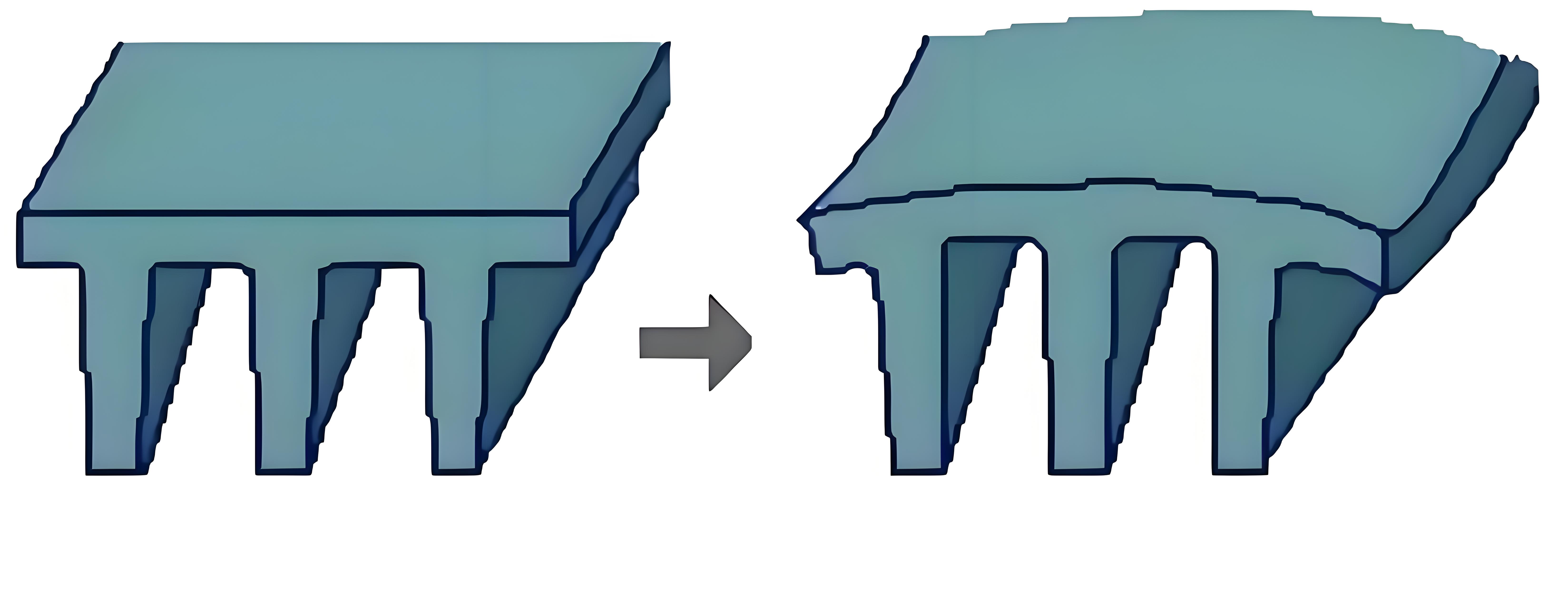

Le taux de retrait des matériaux polymères correspond à la différence en pourcentage entre les dimensions d'une pièce en plastique à la température de moulage et ses dimensions après démoulage et refroidissement à température ambiante. Il reflète directement le degré de réduction dimensionnelle de la pièce en plastique après refroidissement hors du moule.

Pour illustrer simplement, c'est comme si l'on plaçait un modèle en plastique à haute température dans un moule pour le former ; une fois refroidi, sa taille sera inférieure à sa taille à la température de moulage dans le moule. Ce rapport de réduction est appelé taux de retrait.

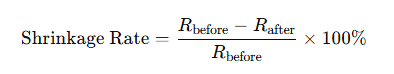

Le taux de retrait est calculé par la formule :

où R avant est la dimension à la température de moulage, et R après est la dimension après refroidissement à température ambiante.

En raison des différences de structure moléculaire, de composition chimique et d'autres facteurs, les taux de retrait varient selon les matériaux polymères. Il est donc particulièrement important de prendre en compte ce taux lors du choix du matériau et de la conception du procédé de moulage.

2. Facteurs affectant le taux de retrait des matériaux polymères

Influence des matières premières

1. Différents types de matières premières

Les taux de retrait varient considérablement selon les différents types de matériaux polymères.

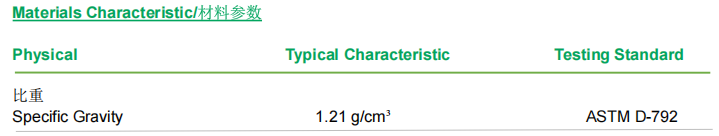

Par exemple, les matériaux modifiés renforcés de fibres longues ont généralement un taux de retrait d'environ 1,2 % à 1,5 %.

PP homopolymère renforcé à 40 % de fibres de verre longues

2.

Cristallinité des matières premières

Lorsqu'un matériau présente un degré élevé de cristallinité, ses chaînes moléculaires sont disposées de manière serrée et ordonnée. Lors du refroidissement, les chaînes passent d'un état fondu désordonné à un état cristallin ordonné, ce qui entraîne un retrait important. La densité des chaînes dans les régions cristallines réduit le volume du matériau, ce qui entraîne un taux de retrait plus élevé. En revanche, les matériaux amorphes (non cristallins) présentent généralement un retrait plus faible.

Une analogie simple est l’empilement du bois : le bois empilé au hasard prend plus de place, tandis que le bois empilé soigneusement occupe moins de volume.

3.

Poids moléculaire des matières premières

Lorsque la masse moléculaire est élevée, les forces intermoléculaires entre les chaînes sont plus fortes, ce qui rend leur mouvement plus difficile. Lors du moulage et du refroidissement, les chaînes ne peuvent pas se réorganiser et se tasser facilement, ce qui entraîne un taux de retrait plus faible. En revanche, les matériaux de faible masse moléculaire présentent des chaînes plus mobiles qui peuvent se réorganiser et s'agréger plus facilement lors du refroidissement, ce qui entraîne un taux de retrait plus élevé.

Influence du processus de moulage

1.

Température de moulage

L'augmentation de la température de moulage augmente la mobilité des chaînes moléculaires et améliore l'écoulement de la matière fondue, permettant ainsi à davantage de matière fondue de remplir la cavité du moule. Cependant, des températures plus élevées augmentent également la force motrice du retrait lors du refroidissement. D'autre part, le temps de fermeture du seuil plus long à des températures plus élevées permet à davantage de matière fondue de pénétrer dans la cavité, augmentant ainsi la densité du moulage. Globalement, cet effet combiné conduit souvent à une réduction du taux de retrait.

2.

Maintenir la pression

Une pression de maintien plus élevée pendant le moulage comprime davantage de matière fondue dans la cavité, compensant ainsi la réduction de volume due au retrait au refroidissement et réduisant ainsi le taux de retrait. Pour les matériaux cristallins, l'effet de la pression de maintien sur le retrait présente une courbe descendante, tandis que pour certains matériaux amorphes, le taux de retrait diminue linéairement avec l'augmentation de la pression de maintien.

3.

Température de fusion

Une température de fusion plus élevée augmente le mouvement thermique moléculaire et améliore la coulabilité, facilitant ainsi le remplissage complet de la cavité du moule. Pour les matériaux cristallins, elle peut également influencer le comportement de cristallisation, affectant ainsi le retrait. En général, l'augmentation de la température de fusion réduit le retrait, mais une température excessive peut entraîner une dégradation du matériau.

4.

Température du moule

Des températures de moule plus basses accélèrent la solidification de la masse fondue, raccourcissant le temps de refroidissement et réduisant les réactions de retrait, diminuant ainsi les taux de retrait. Des températures de moule plus élevées ralentissent le refroidissement, favorisant ainsi un retrait plus important.

5.

Temps de maintien

Un temps de maintien plus long permet à la matière fondue de continuer à combler les espaces créés par le retrait dû au refroidissement sous pression, réduisant ainsi le taux de retrait. Cependant, un temps de maintien excessif peut allonger le cycle de moulage et entraîner une concentration de contraintes dans le produit.

6.

Temps de refroidissement dans le moule

Pour les produits plastiques de grande taille à parois épaisses, un temps de refroidissement suffisant dans le moule est nécessaire pour assurer un refroidissement et une solidification complets. Cela permet aux chaînes moléculaires de se stabiliser dans leur configuration finale, ce qui entraîne un retrait stable, voire réduit. Un temps de refroidissement insuffisant peut entraîner un retrait continu après démoulage, entraînant des écarts dimensionnels.

7.

Vitesse d'injection

Pour les produits à parois minces, une vitesse d'injection plus élevée permet à la matière fondue de remplir rapidement la cavité, mais peut introduire une contrainte de cisaillement plus élevée, provoquant une orientation de la chaîne moléculaire et un retrait anisotrope. Une vitesse d'injection plus lente peut entraîner un remplissage irrégulier, ce qui affecte également le retrait.

Influence de la structure

1.

Épaisseur de paroi des produits en plastique

L'augmentation de l'épaisseur de paroi ralentit le refroidissement interne, permettant une cristallisation plus complète et un degré de cristallinité plus élevé, ce qui entraîne un retrait accru. Pour certains matériaux amorphes, l'effet de l'épaisseur de paroi sur le retrait ne présente pas de tendance claire.

2.

Présence d'inserts dans les pièces moulées par injection

Lorsque les pièces moulées par injection contiennent des inserts métalliques, la différence de coefficient de dilatation thermique entre le métal et le polymère peut entraîner un retrait irrégulier lors du refroidissement, générant des contraintes internes. Cela peut entraîner un retrait non uniforme autour des inserts, pouvant entraîner des déformations, des fissures ou d'autres défauts.

3.

Forme de la pièce moulée par injection

Les formes complexes, telles que les pièces présentant des transitions entre parois fines et épaisses, des nervures, des bossages ou d'autres éléments, peuvent entraîner un retrait irrégulier. Les sections fines refroidissent rapidement et se rétractent moins, tandis que les sections épaisses refroidissent lentement et se rétractent davantage, créant ainsi des différences de retrait au sein d'une même pièce. Les pièces asymétriques sont également plus sujettes à un retrait irrégulier.

4.

Rétrécissement dans le sens de la longueur par rapport à l'épaisseur

Lors du moulage par injection, les chaînes moléculaires de la matière fondue ont tendance à être davantage orientées dans le sens de l'écoulement (sens de la longueur), ce qui entraîne un retrait relativement faible. Perpendiculairement à l'écoulement (sens de l'épaisseur), les chaînes moléculaires sont moins orientées, ce qui entraîne un retrait relativement plus important.

Influence de la structure du moule

1.

Taille de la porte

En moulage par injection, un seuil plus grand réduit la résistance à l'écoulement, permet à davantage de matière de pénétrer dans la cavité, assure une répartition plus uniforme de la pression et augmente la densité de moulage, ce qui se traduit par un taux de retrait plus faible. À l'inverse, un seuil plus petit augmente le retrait.

2.

Rétrécissement dans les directions parallèles et perpendiculaires à la porte

Dans le sens de l'écoulement (parallèle), les chaînes moléculaires sont davantage orientées, ce qui entraîne un retrait plus faible lors du refroidissement. Dans le sens perpendiculaire à la grille, l'orientation des chaînes moléculaires est plus faible, ce qui entraîne un retrait plus important et peut entraîner un gauchissement ou une déformation.

3.

Différences de rétrécissement entre les zones proches et éloignées de la porte

Dans les grands moules, les zones éloignées du seuil subissent une pression de fusion plus faible, un remplissage plus tardif et des effets de maintien plus faibles, ce qui entraîne un retrait relativement plus important. Les zones proches du seuil présentent généralement un retrait plus faible.

Méthodes de modification pour réduire le retrait des matériaux polymères

Renforcement en fibres

Prenons l'exemple de l'acide polylactique (PLA), l'ajout de fibres de verre courtes peut réduire considérablement son retrait au moulage. Lorsque la teneur en fibres de verre atteint une certaine proportion, le retrait des composites PLA diminue sensiblement. Comparé aux fibres de verre courtes,

polymères renforcés de fibres de verre longues

exposer même

rétrécissement inférieur

, avec un retrait constant dans les directions longitudinale et transversale. Les polymères renforcés par des barbes présentent également un faible retrait ; par exemple, le PLA renforcé par des barbes de sulfate de calcium présente un retrait inférieur à celui du PLA renforcé par des fibres de verre.

Polymères renforcés de fibres longues