Avec le développement rapide du secteur des véhicules à énergies nouvelles (VEN) et la volonté d'atteindre les objectifs nationaux de « double carbone », la réduction de la consommation d'énergie, la diminution des émissions et l'augmentation de l'autonomie des véhicules électriques sont devenues des priorités essentielles de l'innovation automobile. Une réduction de 10 % du poids d'un véhicule peut réduire sa consommation de carburant de 6 % à 8 % et augmenter l'autonomie des véhicules électriques par 5 % à 10 % . Donc, allègement automobile est l'une des stratégies les plus efficaces pour améliorer l'efficacité énergétique et l'autonomie.

Le rôle des matériaux composites dans l'allègement des véhicules automobiles

Matériaux composites — reconnus pour leur résistance spécifique élevée, leur faible densité, leur rigidité supérieure et leur grande flexibilité de conception — remplacent de plus en plus les métaux traditionnels dans les véhicules modernes. Ils sont largement utilisés dans structures de carrosserie, systèmes de châssis, intérieurs, composants du groupe motopropulseur et systèmes de batteries pour véhicules électriques , accélérant ainsi la transformation du secteur vers un modèle de fabrication efficace, à faibles émissions de carbone et durable.

Avantages liés à la légèreté en matière de performances

Les composites automobiles courants, notamment CFRP (composites à base de fibres de carbone) , PRFV (composites en fibres de verre) , et composites de fibres de basalte —offrent des avantages significatifs :

- Densités seulement 1/4 à 1/3 d'acier et 2/3 d'aluminium

- force spécifique 5 à 6 fois plus résistant que l'acier et 3 à 4 fois plus élevé que l'aluminium

- Réduction du poids des composants : 30 % à 60 %

- Réduction du poids total du véhicule : 10 % à 30 %

Les composites offrent également des performances exceptionnelles résistance à la fatigue, résistance à la corrosion, amortissement des vibrations et performances NVH , réduisant ainsi les coûts d'entretien et améliorant le confort de conduite.

Applications d'allègement dans les systèmes clés des véhicules

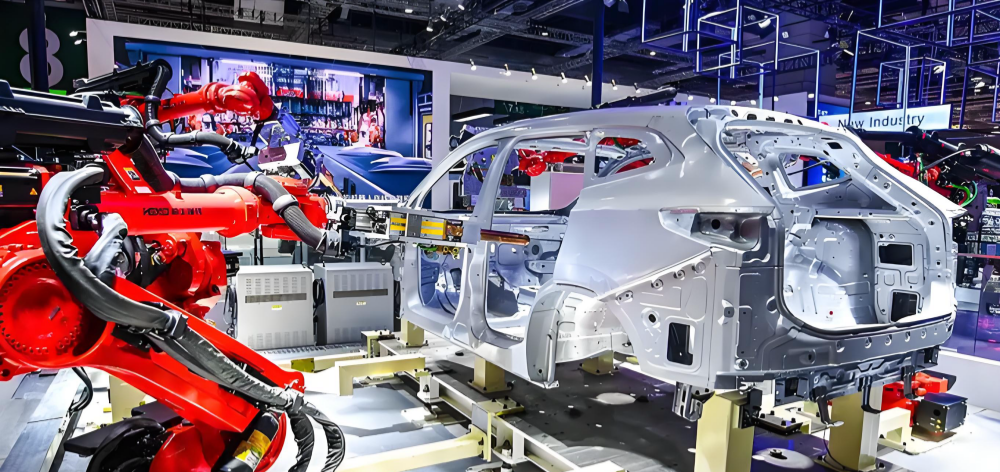

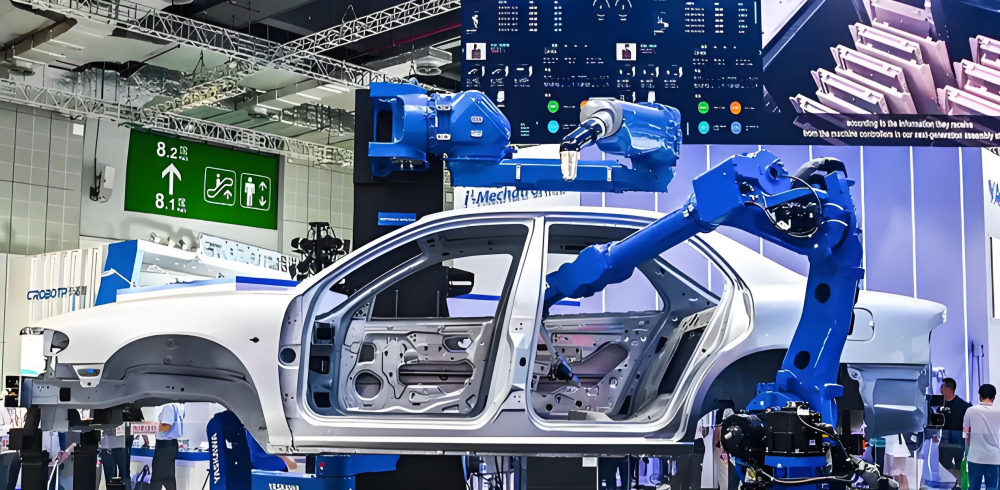

Composants de carrosserie et de structure du véhicule

Les éléments structurels tels que châssis, portes, capots, couvercles de coffre peut être moulé avec du CFRP ou du GFRP, permettant d'obtenir Réduction de masse de 35 % à 50 % tout en améliorant l'aérodynamisme et la rigidité. Exemple : un véhicule électrique doté d'une carrosserie en PRFC a atteint un Réduction de 22 % du poids total et un augmentation de 18 % de la portée de conduite .

Allègement du châssis et du groupe motopropulseur

Les bras de suspension, les arbres de transmission et les moyeux de roues en composite réduisent les masses non suspendues et améliorent les performances dynamiques. Les arbres de transmission en fibre de carbone peuvent offrir réduction de poids de 40 % et efficacité de transmission supérieure de 5 à 8 % .

Allègement des batteries de véhicules électriques

Boîtiers de batteries fabriqués à partir de composites époxy renforcés de fibres de verre offre plus réduction de poids de 50 % Par rapport à l'acier, ce matériau offre une résistance supérieure au feu, aux chocs et à l'eau. Associé à des plateaux de batterie composites, il permet de réduire la consommation d'énergie du système et d'augmenter l'autonomie du véhicule électrique.

Allègement intérieur

Les composites sont largement utilisés dans cadres de sièges, supports de tableau de bord, modules intérieurs de porte , atteignant réduction de poids de 25 % à 40 % Les cadres de sièges composites peuvent être 50 % plus léger que l'acier ; les supports de tableau de bord en PP-GF peuvent atteindre 30 % plus léger poids et isolation acoustique améliorée.

Tendances futures : réduction des coûts et fabrication avancée

Progrès en matière de technologie des matériaux

Des innovations telles que les fibres hybrides, les résines modifiées, les nano-charges et les composites biosourcés/recyclables améliorent les performances tout en réduisant les coûts.

Technologies de traitement avancées

Les techniques de moulage et de formage de nouvelle génération — HP-RTM (moulage par transfert de résine haute pression), AFP (placement automatisé de fibres) et impression composite 3D — permettent une production de masse efficace de pièces composites.

Tendance à la baisse des coûts

Les coûts des matériaux composites devraient diminuer de 30 % à 50 % au cours des 5 à 10 prochaines années Cette technologie permet une utilisation plus large dans les véhicules de milieu et d'entrée de gamme. Associée à des capteurs intelligents et à la technologie du jumeau numérique, la surveillance complète du cycle de vie renforcera encore la fiabilité et la sécurité.

Conclusion

Les matériaux composites sont devenus un élément essentiel de l'allègement des véhicules. Leur adoption à grande échelle transforme la fabrication automobile, améliorant l'efficacité énergétique, les performances structurelles et l'autonomie des véhicules électriques. À mesure que les technologies progressent, les matériaux composites continueront d'alimenter la transition de l'industrie vers une production haut de gamme, sobre en carbone et durable, contribuant ainsi aux objectifs mondiaux de double neutralité carbone.

email

email français

français English

English Deutsch

Deutsch русский

русский italiano

italiano español

español português

português العربية

العربية 日本語

日本語 한국의

한국의 中文

中文