Polymères renforcés de fibres longues (PRFL)

Polymères renforcés de fibres longues (PRFL) – Principes et meilleures pratiques

Cet article présente les principes fondamentaux et les meilleures pratiques de traitement des polymères renforcés de fibres longues (PRFL), y compris des conseils pratiques pour préserver la longueur des fibres et maximiser les performances dans les applications exigeantes.

Aperçu du renforcement par fibres

L’ajout de fibres (de verre ou de carbone, longues ou courtes) améliore les performances mécaniques et structurelles des thermoplastiques. La principale différence entre les fibres courtes et longues réside dans leur degré de transformation.

-

Fibres courtes :

Plus faciles à transformer, mais présentent des rapports résistance/poids inférieurs.

-

Fibres longues :

Nécessitent une manipulation soigneuse mais améliorent considérablement la résistance, la ténacité, la résistance à la fatigue et la stabilité dimensionnelle.

Préservez la longueur des fibres, ne recherchez pas la perfection.

La longueur des fibres est essentielle pour optimiser les performances des composites. La rupture des fibres diminue la résistance et la ténacité, ce qui peut annuler les avantages des fibres longues. Les causes de rupture des fibres sont les suivantes :

-

Manipulation incorrecte

-

Outillage ou moules mal conçus

-

Équipements et conditions de traitement non optimisés

matériaux à fibres longues

sont généralement produites par pultrusion :

-

Des mèches de fibres continues sont tirées à travers une filière d'imprégnation.

-

La résine enrobe et lie complètement les fibres.

-

Les fibres sont découpées en granulés (~12 mm) avec un renforcement unidirectionnel.

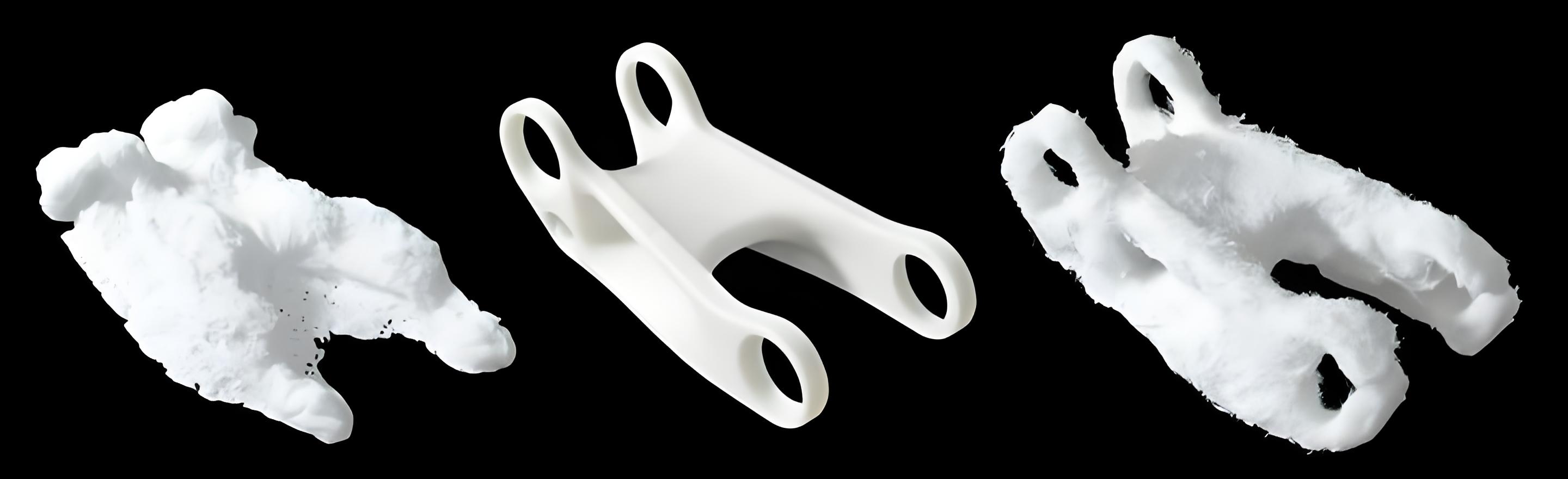

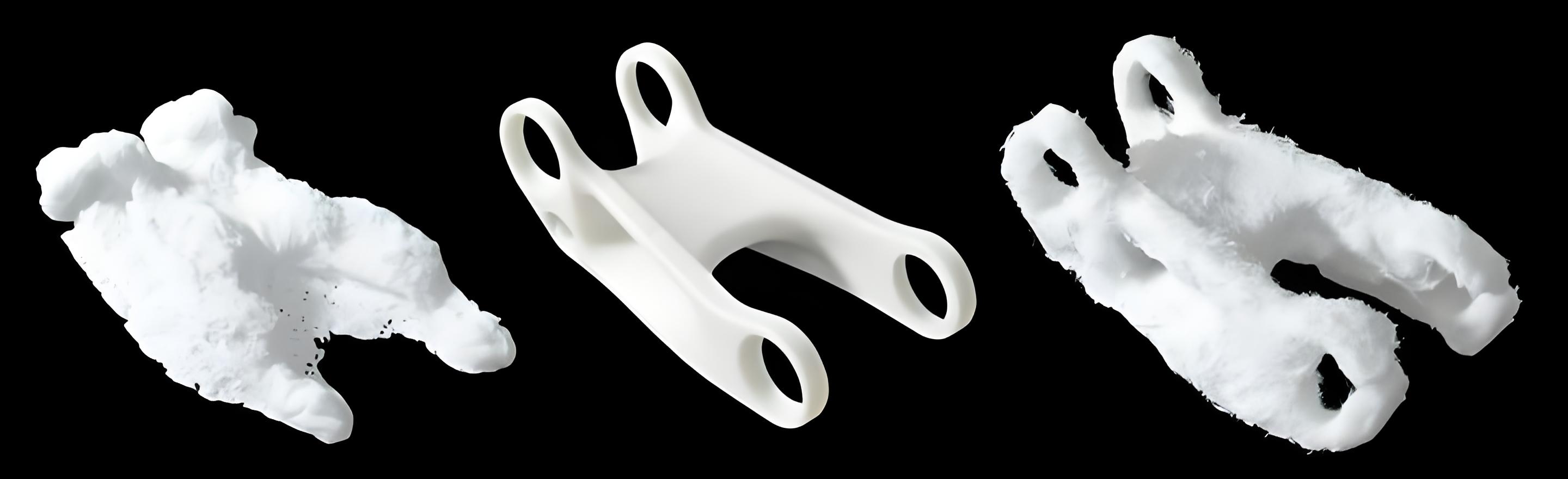

À gauche : fibres courtes après élimination de la résine | Au centre : pièce moulée par injection | À droite : structure à fibres longues

Avantages des composites renforcés par des fibres longues

-

Rapport résistance/poids plus élevé

-

résistance aux chocs améliorée

-

Durée de vie en fatigue plus longue

-

stabilité thermique plus étendue

-

Stabilité dimensionnelle supérieure

composites en fibre de carbone

peuvent remplacer les métaux :

-

70 % plus léger que l'acier

-

40 % plus léger que l'aluminium

Résines de base courantes :

PA/Nylon, PP, ETPU, PEEK, PPA, PEI

Teneur en fibres :

Jusqu'à 70 % pour le verre, 60 % pour le carbone (PP, PA, TPU)

Les résines semi-cristallines sont mieux adaptées au renforcement par fibres que les résines amorphes.

Considérations clés pour le traitement des PRFV

1. Matériau et conception du moule

-

Les aciers à moules standard (P20) conviennent ; pour une durabilité supérieure, utilisez l'acier H13 ou A9.

-

Évitez les orifices de petit diamètre pour réduire le cisaillement des fibres. Les orifices larges en forme d'éventail ou entièrement ronds sont recommandés.

-

Évitez les angles aigus dans les conduits d'aération ; les ouvertures plus larges sont acceptables.

2. Équipement de moulage

-

Les machines d'injection standard peuvent traiter les PRFV avec des ajustements mineurs.

-

Recommandation : vis basse pression/usage général, buse de 5,6 mm minimum, éviter les buses coniques/en nylon.

-

Ne remplissez que 60 à 70 % de la capacité d'injection pour éviter un cisaillement excessif ou un temps de séjour trop long.

3. Conditions de traitement

-

Warpage et Creep :

Les fibres longues réduisent la déformation et le fluage par rapport aux fibres courtes. Optimisez l'emplacement des points d'injection et la conception des pièces pour minimiser la distorsion.

-

Séchage:

Utiliser un séchoir déshumidificateur à un point de rosée de –40 °C.

-

Alimentation:

Transport pneumatique avec filtres ; éviter les coudes brusques.

-

Moulage:

Minimiser le cisaillement de la vis et la contre-pression ; éviter le broyage des résidus.

-

Vitesse et pression d'injection :

Vitesses lentes (25,4–50,8 mm/s) pour les teneurs élevées en fibres ; ajuster dans les plages recommandées par le fournisseur.

Directives de conception des pièces

-

Favoriser l'alignement des fibres dans le sens du flux.

-

Épaisseur de paroi uniforme : min 1,524 mm, optimale 3,175 mm, >5,08 mm réduit l'alignement.

-

Évitez les sections longues et plates sans nervures.

-

Positionnez les lignes de soudure de manière stratégique ; les fibres doivent renforcer les lignes de soudure.

Préserver les avantages des fibres longues

Adaptez les directives standard de traitement des résines/fibres courtes. Une manipulation, une conception de moule ou un réglage d'équipement inadéquats peuvent réduire, voire annuler, les avantages en termes de résistance et de ténacité élevées. Le respect des bonnes pratiques justifie le coût plus élevé des matériaux à fibres longues et garantit leur performance.