nouveau blog

Marques de brûlure

Les marques de brûlure sont l'un des défauts les plus courants du processus de moulage par injection, affectant considérablement l'apparence et la qualité du produit final. Cet article propose une analyse approfondie des causes profondes des marques de brûlure et des solutions systématiques pour y remédier.

Que sont les défauts de marque de brûlure ?

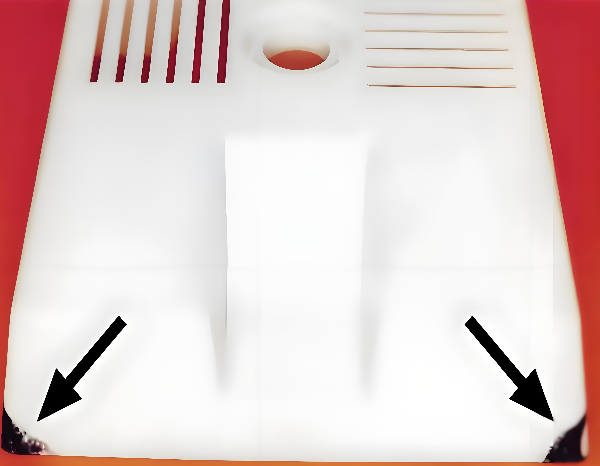

Lors du remplissage par moulage par injection, si des gaz sont emprisonnés dans la cavité du moule, ils peuvent s'enflammer sous haute pression, provoquant des dépôts noirs ressemblant à de la suie à la surface de la pièce moulée (comme illustré sur l'image). Ce défaut est communément appelé « piège à gaz », « marques de brûlure » ou « brûlure ». On le confond souvent avec des traînées de couleur, des marques jaunes ou des lignes noires, mais sa cause principale est en réalité un résidu de combustion des gaz.

Cause première des marques de brûlure :

D’où vient le gaz et pourquoi ne peut-il pas s’échapper ?

01. Sources de gaz01. Facteurs du processus de moulage par injection

1.1 Vitesse de remplissage excessive

Lorsque la vitesse de remplissage est trop élevée, les gaz emprisonnés sont plus susceptibles d'être scellés à l'intérieur du moule plutôt que d'être évacués par les évents.

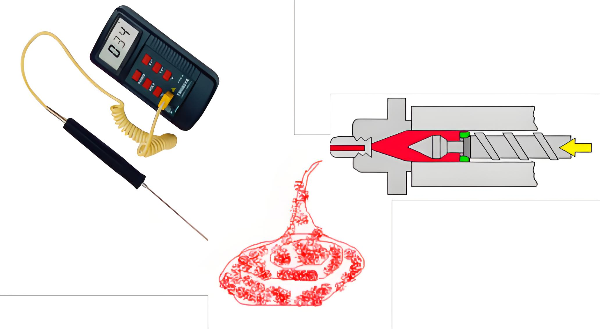

Utilisez un thermomètre pour mesurer directement la température de fusion réelle.

1.3 Paramètres de décompression (aspiration) incorrects

Une décompression excessive peut entraîner l'aspiration d'air dans la masse fondue au niveau de la pointe de la buse.

Solution:

Vérifiez et ajustez la quantité de décompression

Si une valeur de décompression élevée est utilisée pour éviter le bavage de la buse, vérifiez d'abord si la température de la buse est correctement réglée.

Vis à usage général typique

Solutions:

Assurez-vous que le rapport L/D et le taux de compression de la vis sont adaptés au matériau traité

Vérifiez que la vis ne présente aucune accumulation formant un « filetage barrière », ce qui peut obstruer le flux et provoquer une dégradation.

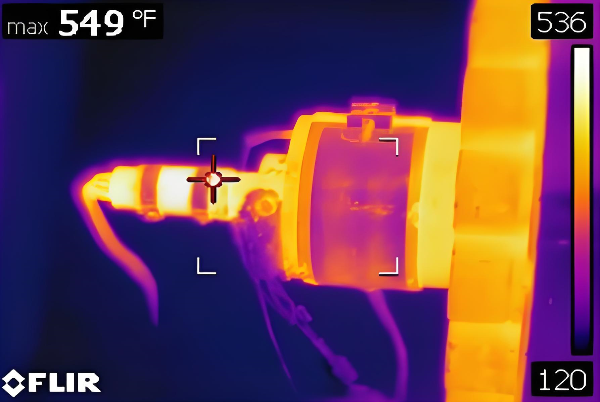

3.3 Température du réchauffeur de baril hors de contrôle

Une surchauffe dans des zones localisées du canon peut entraîner une dégradation partielle du matériau.

04. Facteurs liés aux matériaux

4.1 Teneur en humidité excessive

Pour les matériaux hygroscopiques, des niveaux d'humidité élevés peuvent provoquer une vaporisation pendant le traitement, entraînant des bulles de gaz dans la masse fondue et des marques de brûlure.

Solutions:

Assurez-vous que le matériau est complètement sec

Vérifiez les performances et les réglages de l'équipement de séchage

4.2 Type de matériau

Les matériaux sensibles à la température comme le PVC et le POM (acétal) sont plus susceptibles de brûler.

Étude de cas :

Lors d'un essai sur PVC, des traces de carbonisation ont été observées. Il a été ultérieurement établi que le problème était dû à une mauvaise stabilité thermique de la formulation.

Solutions:

Contrôler strictement la température du canon

Surveiller le temps de séjour du matériau dans le fût

Assurez-vous qu'il n'y a pas de zones mortes dans l'unité de plastification où le matériau peut stagner

4.3 Problèmes additifs

Les mélanges maîtres de couleur et autres additifs peuvent augmenter le risque de marques de brûlure.

Solutions:

Utiliser le bon rapport de dilution pour les additifs

Assurez-vous que les additifs sont compatibles avec la résine de base pour le moulage par injection

Pour les pièces de couleur foncée, portez une attention particulière aux zones cachées telles que les extrémités des nervures et les coins

Conclusion et recommandations

Pour résoudre efficacement les problèmes de marques de brûlure dans le moulage par injection, suivez ces étapes systématiques :

Donnez la priorité aux contrôles d’évacuation des moisissures – Il s’agit de la cause première la plus courante.

Étudiez les facteurs matériels – Portez une attention particulière à la teneur en humidité et au type de matériau.

Inspectez la machine de moulage par injection – Recherchez des accumulations, des composants endommagés ou des problèmes de contrôle de la température.

Ajustez les paramètres du processus en dernier – Optimisez la vitesse de remplissage, la température de fusion et d’autres paramètres uniquement après avoir éliminé les problèmes liés à l’équipement ou au moule.

Principe clé :

N'essayez pas de masquer les problèmes de moisissure ou de machine en modifiant simplement les conditions de traitement. Attaquez-vous directement à la cause profonde.

Grâce à un dépannage approfondi et à des solutions ciblées, les défauts de brûlure dans le moulage par injection peuvent être efficacement éliminés, améliorant ainsi à la fois la qualité du produit et l'efficacité de la production.