nouveau blog

Aujourd'hui, la technologie de fabrication additive a permis la formation de matériaux thermoplastiques, de métaux, de céramiques et de résines photosensibles pour répondre aux besoins de différentes industries, telles que l'aérospatiale, l'automobile ou le biomédical.

Les matériaux composites actuels tels que les composites renforcés de fibres peuvent également être imprimés en 3D. Le renforcement des matériaux composites, généralement sous forme de poudre ou de filament, présente de meilleures propriétés mécaniques que les matériaux polymères monomères traditionnels, telles qu'une densité plus faible, une rigidité et une résistance aux chocs plus élevées, attirant ainsi de plus en plus d'attention sur la fabrication additive de composites. matériaux.

Cet article fournira des conseils d'experts en composites sur la manière d'intégrer l'impression 3D composite dans différentes chaînes de production.

Composite à particules / Composite à fibres courtes / Composite à fibres longues

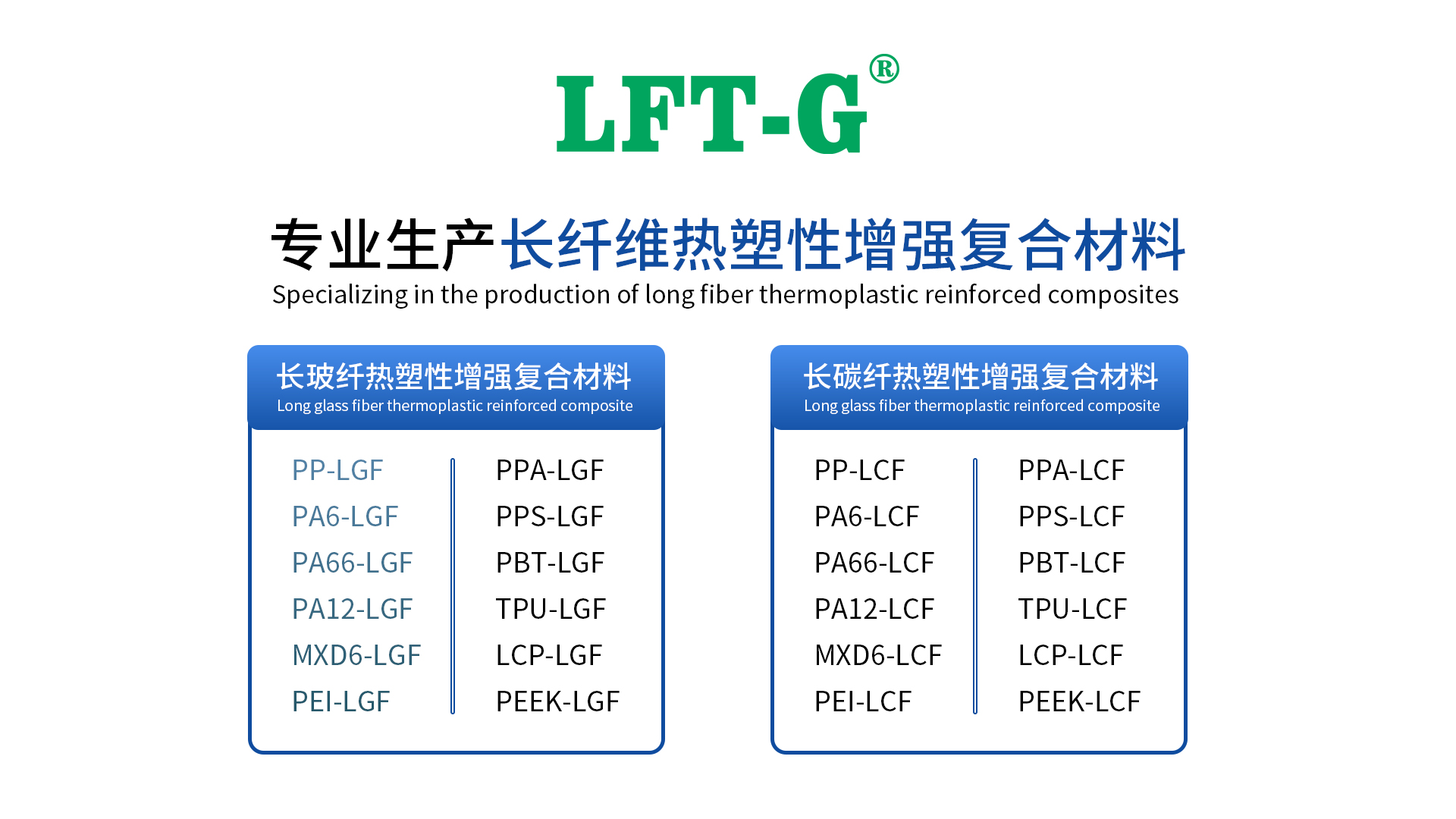

Composés LGF et LCF

Il est important de noter ici que la manière dont l'impression 3D est également très différente selon les différents types de fibres.

La fibre courte peut être directement ajoutée au matériau polymère matriciel et transformée en soie après une distribution uniforme.

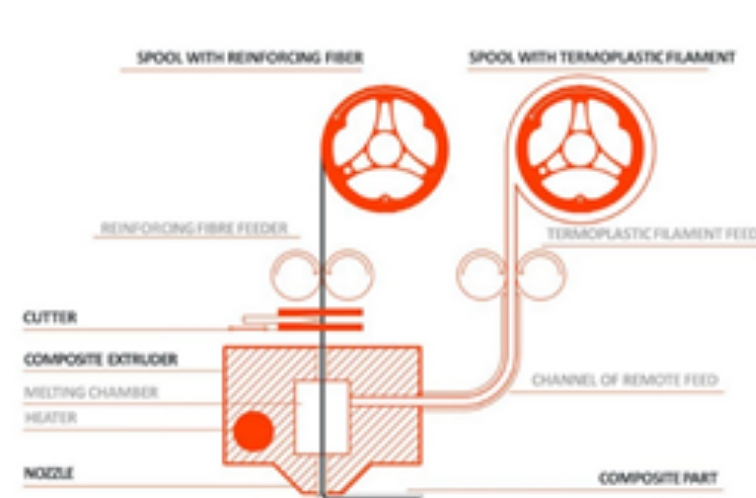

L'ajout de fibres longues continues nécessite une impression et une application séparées, mais nécessite l'utilisation d'imprimantes 3D spéciales.

Par rapport aux matériaux de renforcement à fibres courtes qui peuvent être ajoutés aux polymères conventionnels, les composites à fibres continues sont plus coûteux à produire mais possèdent des propriétés supérieures. Les matériaux composites à fibres continues peuvent être fabriqués par diverses méthodes, mais doivent généralement être posés couche par couche à la main et nécessitent l'utilisation de moules et d'équipements de durcissement coûteux. L’avantage de l’impression 3D est que la préparation automatique des matériaux composites peut être réalisée en envoyant respectivement des fibres continues et des matériaux matriciels à travers deux buses.

Pour le processus d'impression 3D de matériaux composites, le matériau de matrice et le matériau fibreux déterminent ensemble le processus d'impression, étant donné que le processus actuel dispose d'une très large gamme de matériaux disponibles, de sorte que la plupart des imprimantes FDM peuvent réaliser l'impression de matériaux composites à fibres courtes. Cependant, pour les composites continus renforcés de fibres, le processus FDM courant présente un plus grand défi, car il implique un dispositif qui dépose la fibre de carbone continue sur le substrat à travers une buse et la coupe selon les besoins, en plus du La configuration de l'imprimante 3D est cruciale. La direction d’extrusion des fibres affecte directement la direction de distribution des fibres et détermine également les propriétés mécaniques des matériaux composites imprimés en 3D. Par conséquent, le réglage de l’imprimante doit également être soigneusement conçu en fonction des propriétés mécaniques du matériau composite requis. En revanche, la direction de distribution des fibres dans les composites renforcés de fibres courtes est relativement aléatoire, de sorte que la direction d'impression a peu d'influence sur les propriétés mécaniques des composites renforcés de fibres courtes.

Impression FDM

L'impression 3D de matériaux composites présente les mêmes avantages que l'impression 3D d'autres matériaux, un temps de production plus court, une consommation de matériaux moindre et la possibilité de structures plus complexes.

De plus, l'impression 3D de matériaux composites peut réguler les performances de la pièce imprimée en concevant la manière dont les fibres sont réparties. Cela est particulièrement vrai lors de l'impression avec des composites renforcés de fibres continues. Dans les mêmes conditions opératoires, il permet de produire des pièces plusieurs fois plus légères que des pièces métalliques. La réduction du poids est particulièrement importante pour les applications hautes performances telles que l'aérospatiale, la robotique, le sport et la santé, car des pièces plus légères signifient moins de consommation d'énergie, des coûts de transport inférieurs et des produits de meilleure qualité.

L'utilisation de composites imprimés en 3D dans les années à venir verra des progrès significatifs en termes de taille, de productivité et de propriétés mécaniques. L'analyse du marché SmarTech indique que le marché mondial des composites connaîtra une croissance de 22,3 % au cours des cinq prochaines années.

L’impression 3D de composites à fibres continues est encore confrontée à certains défis, mais elle permet également une conception structurelle plus flexible pour obtenir des composants composites dotés de meilleures propriétés. Par exemple, les performances peuvent être optimisées par une structure en treillis renforcé de fibres, un guidage des fibres, un renforcement local et d'autres méthodes de conception combinées aux scénarios d'application réels et à la répartition des charges des composants.

Xiamen LFT Composite Plastic Co., LTD a été créée en 2009 et est un fournisseur mondial de marque de matériaux thermoplastiques renforcés de fibres longues intégrant la recherche et le développement de produits, la production et la commercialisation. Nos produits LFT ont passé la certification du système ISO9001 et 16949 et ont obtenu de nombreuses marques et brevets nationaux, couvrant les domaines de l'automobile, des pièces et armes à feu militaires, de l'aérospatiale, des nouvelles énergies, des équipements médicaux, de l'énergie éolienne, des équipements sportifs, etc.