nouveau blog

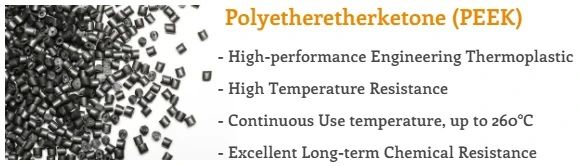

La polyétheréthercétone, communément abrégée en PEEK, est un thermoplastique technique haute performance qui appartient à la famille des polycétones. Il est connu pour ses excellentes propriétés mécaniques, thermiques et chimiques.

Ces propriétés rendent le PEEK adapté à un large éventail d'applications. Les utilisations incluent les industries aérospatiale, automobile, médicale et électronique.

Mais savez-vous ce qui le rend unique par rapport aux autres plastiques résistants à la chaleur ?

Voici :

*La structure du PEEK et le mécanisme de réaction derrière celui-ci

*Comparaison de différentes versions PEEK d'autres plastiques résistants à la chaleur

*Conditions de traitement appropriées et produits finaux utilisables

Qu'est-ce que le PEEK - Polyétheréthercétone ?

La polyétheréthercétone (PEEK) appartient à la famille des polymères polycétoniques (PEK, PEEK, PEEKK, PEKK, PEKEKK). Parmi ceux-ci, le PEEK est le plus largement utilisé et produit à grande échelle. Il est répertorié sur ICI depuis le début des années 1980. Le PEEK est un plastique entièrement recyclable.

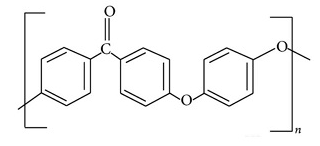

N° CAS : 29658-26-2

Nom chimique : Poly(oxy-1,4-phénylène-oxy-1,4-phénylène)]

Formule chimique : C 19 H 14 O 3

Synthèse du PEEK

Les polymères PEEK sont obtenus par polymérisation étape par étape par dialkylation de sels de bisphénol. Il s'agit de la réaction de la 4,4'-difluorobenzophénone ou du 1,4-bis(4-fluorobenzoyl)benzène avec l'hydroquinone. La réaction se produit en présence d'un carbonate de métal alcalin. Le polymère est ensuite isolé en éliminant le fluorure de métal alcalin et le solvant de polymérisation.

Ce polymère présente la transition thermique la plus élevée de tous les autres polymères commerciaux. Cela est dû à leur squelette rigide en polymère aromatique. De ce fait, ils peuvent être utilisés à des températures allant jusqu'à 240°C.

Aperçu des propriétés typiques

PEEK est un thermoplastique technique semi-cristallin haute performance. Ce matériau rigide et opaque (gris) offre une combinaison unique de

*Propriétés mécaniques.

* résistance aux produits chimiques et à l’abrasion.

*Résistance exceptionnellement élevée aux températures

*Lorsqu'il est combiné à des propriétés de flexion et de traction, le polymère présente également une excellente résistance au fluage. Le matériau peut résister à des charges élevées à des températures élevées* pendant des périodes prolongées sans déformation permanente.

En plus de ces propriétés, le PEEK possède :

*Point de fusion élevé (Tm), 343°C

*Température de transition vitreuse (Tg) élevée, 143°C

*Température de fonctionnement continue élevée, jusqu'à 260°C

Ces propriétés rendent le PEEK et ses composites adaptés aux applications à haute température. Il s'agit notamment des applications aérospatiales, automobiles, structurelles, électriques et biomédicales.

Malgré le prix plus élevé des polymères, la valeur ajoutée que les matériaux PEEK apportent aux pièces fabriquées comprend :

* Léger.

*Force ou endurance, et

* la capacité de survivre plus longtemps dans des environnements difficiles.

Le polymère présente une résistivité volumique et une résistivité superficielle élevées. Il conserve de bonnes propriétés isolantes sur une large plage de températures. Il peut également résister aux changements environnementaux.

Le PEEK a un indice d'inflammabilité V0 aussi bas que 1,45 millimètres et un LOI de 35 %. Il génère extrêmement peu de fumée et de gaz toxiques. La cristallinité lui confère une excellente résistance à de nombreux fluides et des propriétés de fatigue supérieures.

Le PEEK est insoluble dans tous les solvants courants. Il ne s'hydrolyse pas. Il peut être utilisé pendant des milliers d’heures dans de la vapeur ou de l’eau sous pression sans perte notable de performances.

Les propriétés supplémentaires du PEEK incluent :

*Faible frottement

*Bonne stabilité dimensionnelle

*Excellente résistance à l'autoclave

*Biocompatibilité

*Longue durée de vie

*Pureté inhérente

Comparaison des performances : versions PEEK et autres polymères résistants aux températures élevées

Versions PEEK pures ou renforcées

Les qualités PEEK renforcées par des fibres de carbone offrent d'excellentes propriétés de traction. Des résistances à la traction de 29 000 psi sont atteintes et les performances sont maintenues à 299°C. Les qualités renforcées offrent des performances améliorées à des températures très élevées.

Les qualités renforcées augmentent le module de flexion à très haute température. Des renforts en verre et carbone peuvent également être ajoutés :

*résistance au fluage et à la fatigue, le

*Conductivité thermique, et

*La température de déflexion thermique du polymère

Comparaison du PEEK avec d'autres plastiques résistants aux hautes températures

*Les PEEK présentent une excellente résistance à la traction, HDT, température de fonctionnement, adhérence, traitement et émissions de gaz toxiques par rapport aux fluoropolymères. Cependant, ils sont inférieurs en termes de résistance chimique, de coût, de ténacité et de résistance aux UV.

* Comparé au PPS, le PEEK présente une résistance à la chaleur, une ténacité et une résistance aux éclaboussures nettement supérieures

*Le PEEK présente des performances en température, une résistance à l'abrasion, une résistance chimique et des propriétés de fatigue plus élevées que le PES.

*Le PEEK n’est normalement pas mélangé à d’autres polymères. Cependant, il peut former des mélanges miscibles avec une gamme d'autres polycétones et les mélanges PEI PEEK/PEI ont une Tg élevée et sont hautement compatibles avec les mélanges PES et PPS.

Limitations du PEEK

*Coûteux pour les applications exigeantes

*Traitement à haute température

*Attaqué par certains acides, par ex. acide concentré Acide sulfurique, acide nitrique, chrome

*Attaqué par les halogènes et le sodium

*Faible résistance aux UV

Comment les polymères PEEK sont-ils traités ?

La polyéther éther cétone est traitée par des méthodes conventionnelles telles que :

*Moulage par injection.

*Extrusion

*Moulage par compression, etc.

Cependant, les conditions de traitement utilisées pour le moulage affectent la cristallinité et les propriétés mécaniques.

En tant que thermoplastique linéaire, le PEEK peut être traité par fusion dans une plage de températures (370 à 420°C). Aucun gaz corrosif n’est généré lors du traitement du polyéther éther cétone. Une surveillance efficace de la température de fusion des plastiques hautement thermoplastiques améliore la qualité du produit.

Avant de traiter la polyétheréthercétone, il est recommandé de sécher le matériau pendant 3 heures à 150°C ou 2 heures à 180°C. Ceci afin d'éviter tout défaut de moulage. Ceci afin d'éviter tout défaut de moulage.

Traitement des polymères PEEK :

Moulage par injection

*Une température du moule de 160 à 190 °C est recommandée pour obtenir une bonne cristallisation et minimiser le gauchissement.

* La post-cristallisation à 200°C est possible mais déconseillée pour les applications nécessitant une grande stabilité dimensionnelle.

*PEEK convient à l’injection de très petites pièces avec des tolérances dimensionnelles serrées.

*Pression d'injection : 70-140 MPa

*Retrait au moulage : non rempli - 1,2 à 2,4 %, rempli - 0,1 à 1,1 %

Extrusion

*La température de refroidissement a un effet significatif sur la cristallinité ainsi que sur les propriétés.

*Pour l'extrusion de films et de feuilles, un cylindre de refroidissement à 50 °C produit un matériau amorphe clair.

Un cylindre de refroidissement à *170°C produira un matériau opaque et hautement cristallin.

*Des films orbitaux ou bi-orientés peuvent également être produits par le processus d'extrusion.

Impression 3D

Grâce à ses propriétés uniques, l'impression 3D du PEEK permet de construire pratiquement n'importe quelle géométrie de conception complexe qui serait impossible à produire à l'aide d'autres technologies. La méthode Fused Deposition Modeling - FDM (ou Fused Filament Fabrication - FFF) est utilisée pour l'impression 3D à l'aide de filaments PEEK.

*Température de la buse : 360-400 °C

*Lit chauffant : 120°C

C'est un excellent candidat pour le FFF en raison de sa plus faible absorption d'humidité par rapport à d'autres matériaux FFF courants tels que l'acrylonitrile butadiène styrène (ABS).

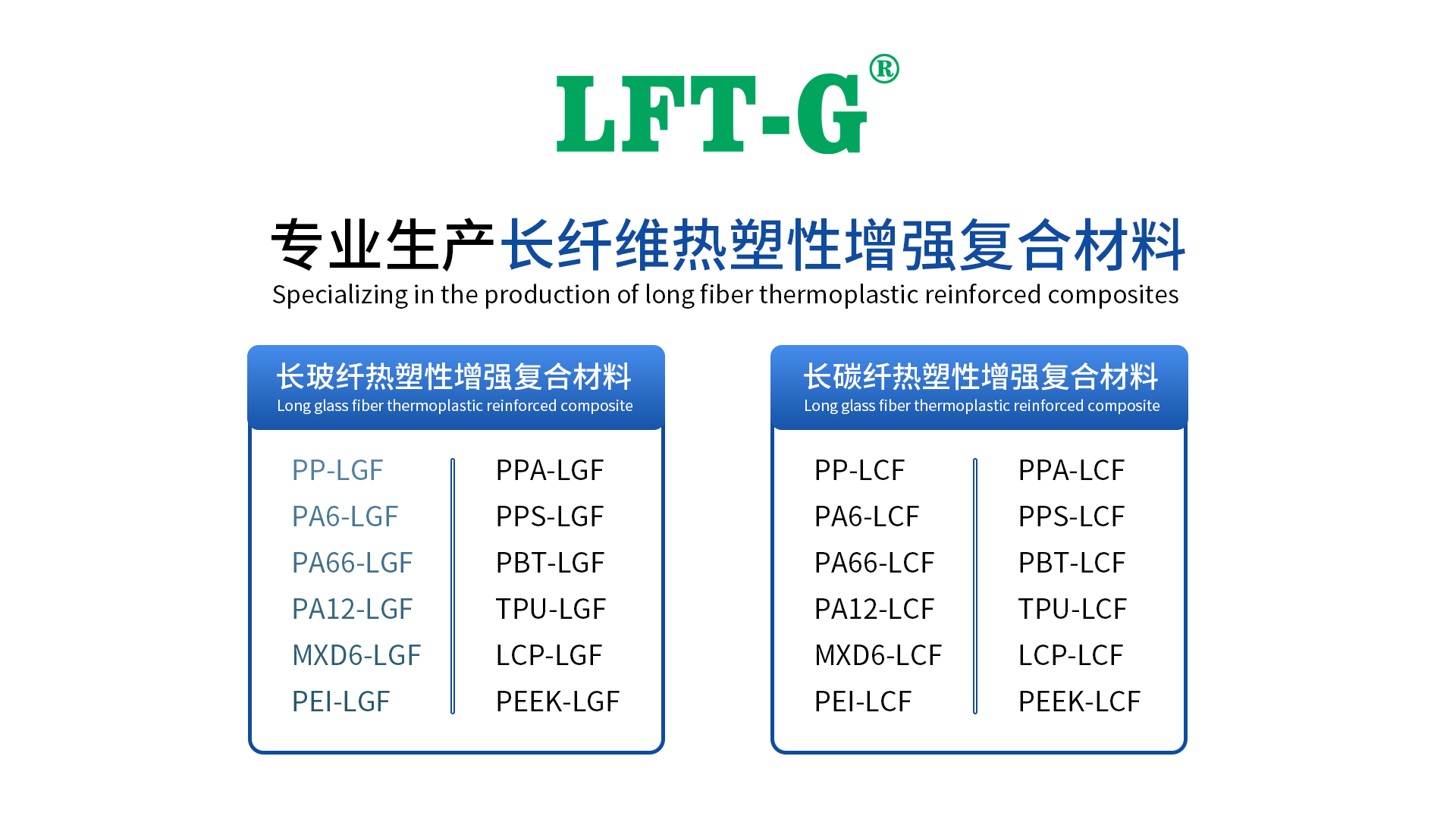

Xiamen LFT Composite Plastic Co. Ltd.

Xiamen LFT Composite Plastic Co., LTD a été créée en 2009 et est un fournisseur mondial de marque de matériaux thermoplastiques renforcés de fibres longues intégrant la recherche et le développement de produits, la production et la commercialisation. Nos produits LFT ont passé la certification du système ISO9001 et 16949 et ont obtenu de nombreuses marques et brevets nationaux, couvrant les domaines de l'automobile, des pièces militaires et des armes à feu, de l'aérospatiale, des nouvelles énergies, des équipements médicaux, de l'énergie éolienne, des équipements sportifs, etc.