nouveau blog

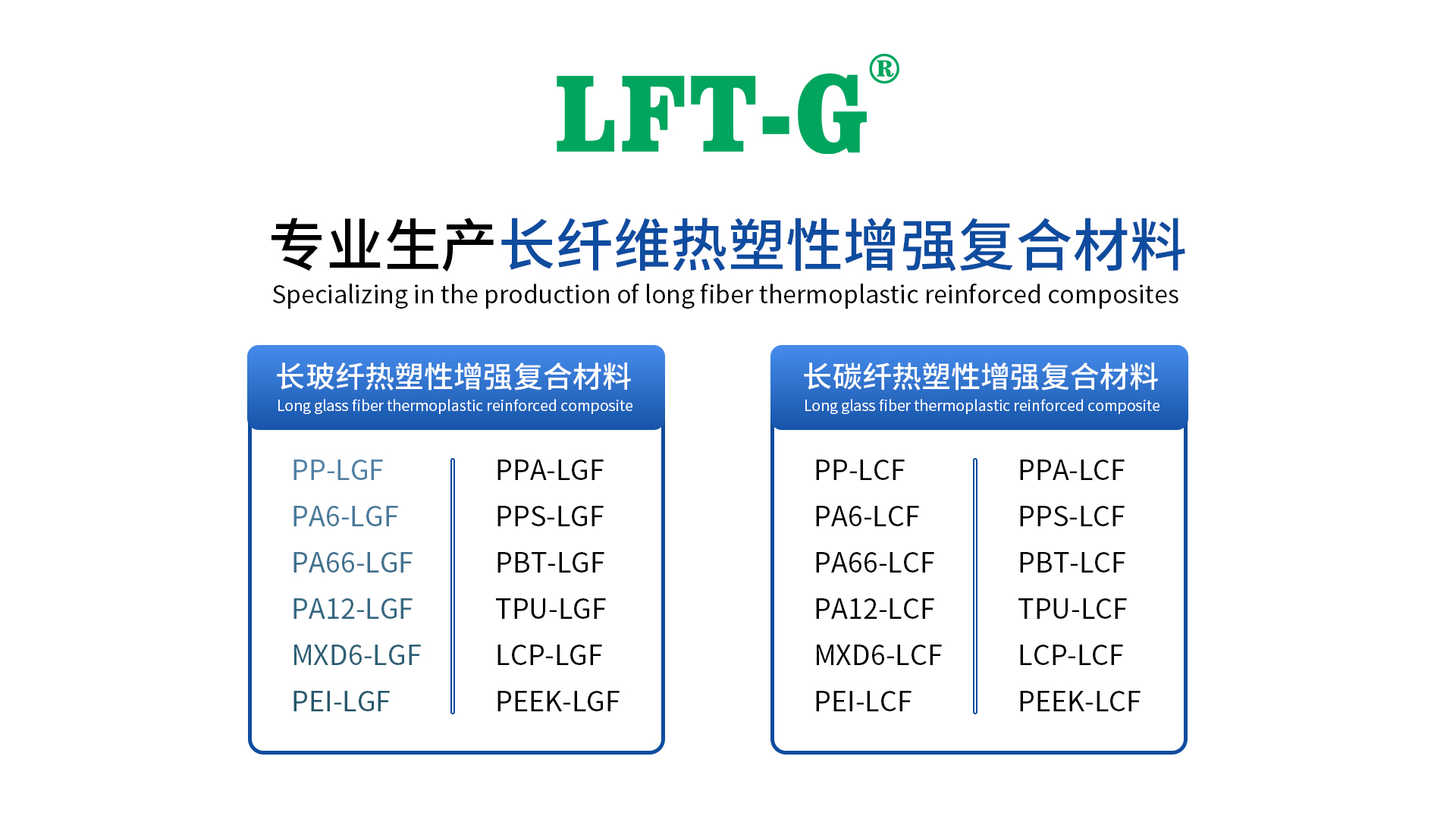

Les thermoplastiques renforcés de fibres longues (LFT) sont la résine de base la plus couramment utilisée pour le LFT, suivie par le PP, le PA et également le PBT, le PPS, le PPA, le TPU et d'autres résines. Il convient de mentionner que différentes fibres sont nécessaires pour différentes résines afin d'obtenir de meilleurs résultats.

Développement du LFT

En 1980, Polymer Composites Corporation (PCI), États-Unis, a été la première à proposer le concept de conception théorique du LFT et a mené des recherches sur la préparation et le développement de produits.

En 1990, la société britannique de composites (ICI) a développé pour la première fois avec succès des particules LFT sous le nom commercial de Verton. Il a commencé à être appliqué à la conception et à la préparation de pièces automobiles.

En 2000, 80 % des produits LFT étaient utilisés dans les pièces automobiles. Il a apporté des contributions exceptionnelles à l’allègement des automobiles.

LFT dans les applications automobiles

Module frontal : pour le module frontal automobile, le matériau PP-LGF40 peut être utilisé pour intégrer plus de 10 pièces métalliques traditionnelles telles que le radiateur, le klaxon, le condenseur, le support, etc. dans une seule unité ; par rapport aux pièces métalliques plus résistantes à la corrosion, moins denses, réduction de poids d'environ 30 %, avec une plus grande liberté de conception, peuvent être directement recyclées sans tri ni élimination ; réduit les coûts de fabrication, avec des avantages évidents en matière de réduction des coûts.

Squelette du corps du tableau de bord : pour le matériau du squelette du tableau de bord souple, l'utilisation du LGFPP présente une résistance plus élevée, un changement de module de flexion et une meilleure fluidité que le matériau PP chargé. Sous la même résistance, l'épaisseur de la conception du tableau de bord peut être amincie, réduisant ainsi le poids, généralement l'effet de réduction de poids est d'environ 20 %. Dans le même temps, le support de tableau de bord traditionnel en plusieurs parties peut être développé en un seul module. De plus, le corps du conduit d'air de dégivrage avant du tableau de bord et la sélection du matériau du squelette central du tableau de bord, généralement avec le squelette du corps du tableau de bord utilisant le même matériau, peuvent encore améliorer l'effet de réduction de poids.

Module de porte (squelette du panneau central de la porte)

Le module de porte en plastique Hyundai Sonata, qui utilisait autrefois du polypropylène à fibres de verre longues SABICSTAMAX, a remporté un prix de l'innovation de la Society of Plastics Engineers (SPE). Le nouveau module de porte avant de la Ford Fiesta intègre une variété de composants fonctionnels tels que des serrures de porte, des lève-vitres de porte, des haut-parleurs, des dispositifs antivol, etc. Le panneau de porte intérieur de la Mazda6 et le FAW Pentium B70 sont en LGFPP.

Module de porte pour VW A5

Mécanisme de changement de vitesse (pivot du levier de vitesses)

Le mécanisme de changement de vitesse utilise principalement un matériau métallique et un matériau en nylon à fibres courtes. À l'heure actuelle, quelques modèles étrangers ont essayé d'utiliser un matériau en polypropylène renforcé de fibres de verre longues au lieu d'un matériau en nylon à fibres de verre courtes pour le squelette du mécanisme de changement de vitesse. Le matériau en nylon absorbe facilement l'eau et le taux d'absorption d'eau des pièces finies est généralement supérieur à 0,7 %. Dans un environnement à haute température et humidité élevée, il existe un risque de panne ; s'il est remplacé par un matériau en polypropylène à fibres de verre longues, qui n'absorbe pas facilement l'eau, de tels problèmes peuvent être évités. Dans le même temps, l’utilisation d’un matériau PP renforcé de fibres de verre longues peut jouer un rôle dans la réduction du poids et des coûts.

Pédale d'accélérateur électronique :

Le bras de pédale d'accélérateur électronique doit résister à une force importante, par conséquent, le matériau sélectionné doit avoir d'excellentes propriétés mécaniques, une meilleure ténacité et les propriétés du matériau ne doivent pas subir de changements importants à des températures élevées et basses. À l'heure actuelle, le bras de la pédale d'accélérateur électronique est principalement constitué d'un matériau PA renforcé de fibres de verre. Tekona Material a utilisé avec succès du plastique à fibre de verre longue (qualité CelstranPP-LGF40/50) pour la pédale d'accélérateur électronique, qui présente de bonnes performances de faible odeur et de haute résistance, et un coût inférieur à celui du matériau PA renforcé. Le plastique à fibre de verre longue peut être utilisé dans le dossier de siège, remplaçant le cadre en acier traditionnel pour obtenir une réduction de poids de 20 %, une excellente liberté de conception et des propriétés mécaniques, un espace passager élargi, etc.

Canaux de drainage du toit ouvrant

De plus, de longues fibres de verre en plastique peuvent être transformées en support de batterie, en cadre de toit ouvrant, en compartiment de roue de secours et en couvercle de compartiment de roue de secours. Le Ford KUGA (2010) utilise du PP-LGF40 pour le panneau intérieur de la porte arrière.

État actuel et orientation du développement des pièces en matériaux LFT

La réduction du poids et la réduction des coûts ont toujours été un sujet de plus grande préoccupation pour l'ensemble du véhicule, comparé à l'application réussie des constructeurs automobiles étrangers au PP-LGF comme nouveau matériau léger, il reste encore de nombreuses difficultés à surmonter dans le processus de mise en place de marques indépendantes. Par exemple :

(1) l'établissement du concept raison EVI (abréviation EarlyVendorInvolvement): c'est-à-dire que les fournisseurs de pièces du système de fournisseur de matériaux, dans la phase de développement du concept pour intervenir dans le nouveau projet modèle, comprennent parfaitement la demande de matériaux des utilisateurs de l'usine hôte, afin d'améliorer les performances des produits et services à changer ; si seulement les entreprises automobiles de référence ont des matériaux comme base pour la sélection des matériaux, le modèle répertorié avec la voiture de référence a environ 5 ans d'écart de sélection des matériaux.

(2) analyse des coûts : si l'on tient uniquement au coût des matières premières, le prix par kilogramme de plastique est plus élevé que celui des matériaux métalliques ; mais le moule préliminaire coûte moins d'investissement, le moule par injection de pièces en plastique ne représente que 50 % du même moule en acier, le moule moulé ne représente que 30 à 40 % du même moule en acier ; les composants périphériques intégrés, l'alimentation modulaire, peuvent permettre d'économiser davantage sur l'assemblage de l'usine hôte et d'autres coûts, de réduire les outils d'assemblage et d'économiser de l'espace.

(3) Autres aspects : changements dans le type de matériaux utilisés pour les composants, changements dans le retrait des matériaux nécessitent le développement de nouveaux moules ; dans le même temps, pour les matériaux spéciaux à fibres de verre longues, il est nécessaire d'utiliser différents équipements de traitement tels que les machines de moulage par injection conventionnelles. Bien que, en tant que pièces externalisées, la plupart des recherches techniques soient entreprises par les fournisseurs de premier rang, l'usine hôte doit faire du bon travail dans l'industrialisation des matériaux à fibres de verre longues dans le cadre de divers problèmes techniques à résoudre. avec des mesures.

Dans le développement d'applications de plastiques renforcés de fibres de verre longues, les constructeurs automobiles étrangers dans le développement d'applications sont plus approfondis et devant la marque nationale indépendante, il faut davantage apprendre de l'application des constructeurs automobiles étrangers pour absorber les cas d'application matures et les technologies de pointe.

Parmi les marques nationales, les voitures particulières Great Wall Motor et SAIC sont au premier plan, tandis que les voitures particulières Geely, Chery et Changan ont également effectué de nombreux travaux de développement d'applications. Great Wall Motor a mené des travaux de recherche approfondis sur les pièces et composants en plastique, et certains d'entre eux ont été appliqués à la production de masse ; avec le soutien de projets nationaux, SAIC a recherché et utilisé de nombreuses pièces LGFPP dans des véhicules purement électriques tels que le E50. Dans l'industrie, sur la base de l'Automotive Lightweighting Alliance, l'échange et la communication de technologies d'allègement (y compris la technologie des matériaux d'allègement) sont effectués ; au sein de l'entreprise, une plate-forme pour l'application de la technologie d'allègement pour les véhicules entiers est construite, et de nouveaux matériaux et technologies sont introduits en temps opportun dans le développement de véhicules entiers.

En termes de substitution de matériaux, les produits en plastique à fibres de verre longues peuvent jouer à la fois le rôle de réduction de poids et de réduction des coûts. Ces dernières années, avec le développement de l'application de matériaux légers, le polypropylène renforcé de fibres de verre longues a progressivement remplacé le plastique nylon à fibres de verre courtes dans de plus en plus de pièces automobiles, ce qui favorise davantage la recherche et l'application du matériau LGFPP dans les automobiles.