nouveau blog

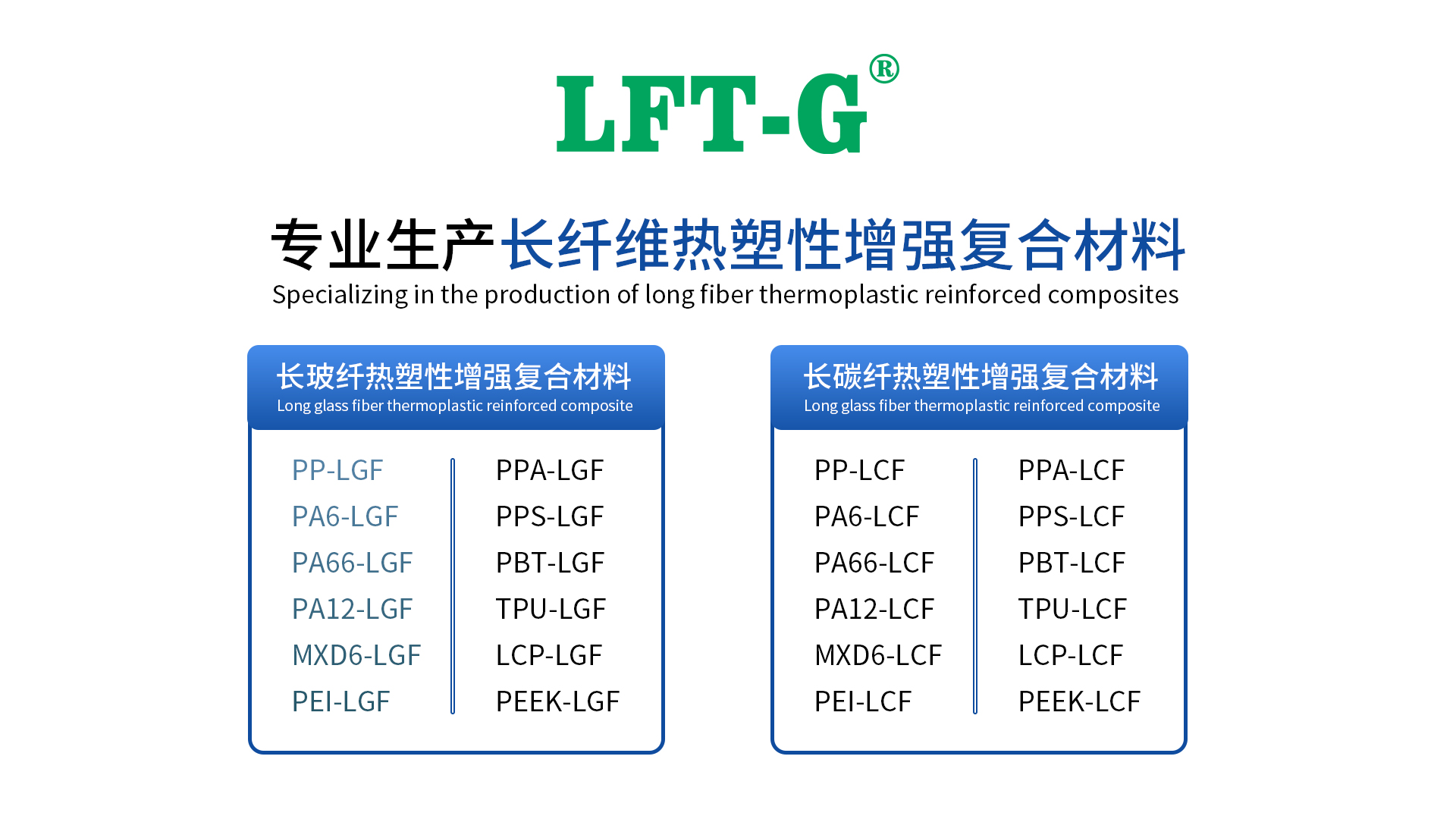

Xiamen LFT Composite Plastic Co., LTD a été créée en 2009 et est un fournisseur mondial de marque de matériaux thermoplastiques renforcés de fibres longues intégrant la recherche et le développement de produits, la production et la commercialisation. Nos produits LFT ont passé la certification du système ISO9001 et 16949 et ont obtenu de nombreuses marques et brevets nationaux, couvrant les domaines de l'automobile, des pièces militaires et des armes à feu, de l'aérospatiale, des nouvelles énergies, des équipements médicaux, de l'énergie éolienne, des équipements sportifs, etc.

Les thermoplastiques renforcés de fibres longues (LFRT) sont utilisés pour les applications de moulage par injection à hautes performances mécaniques. Bien que la technologie LFRT offre de bonnes propriétés de résistance, de rigidité et de résistance aux chocs, la manière dont ce matériau est traité joue un rôle important dans la détermination des propriétés pouvant être obtenues dans la pièce finale.

Afin de réussir à façonner les LFRT, il est essentiel de comprendre certaines de leurs caractéristiques uniques. Comprendre les différences entre les LFRT et les thermoplastiques renforcés conventionnels a conduit au développement d'équipements, de conception et de techniques de traitement pour maximiser la valeur et le potentiel des LFRT.

La différence entre le LFRT et les composés conventionnels renforcés de fibres de verre courtes et courtes réside dans la longueur des fibres. En LFRT, la longueur des fibres est la même que la longueur des pellets. Cela est dû au fait que la plupart des LFRT sont produits par un processus de moulage par pultrusion plutôt que par un mélange par cisaillement.

Dans la fabrication LFRT, des câbles continus de mèches non torsadées de fibres de verre sont d'abord étirés dans une tête de filière pour le revêtement et l'imprégnation de résine, et après avoir quitté la tête de filière, cette bande continue de plastique de renforcement est soit raccourcie, soit granulée, généralement sur des longueurs de 10 à 12 mm. En revanche, les composites classiques à fibres de verre courtes ne contiennent que des fibres coupées courtes de 3 à 4 mm de longueur, qui sont ensuite réduites à généralement moins de 2 mm dans une extrudeuse à cisaillement.

La longueur des fibres dans les pellets LFRT contribue à améliorer les propriétés mécaniques du LFRT : la résistance aux chocs ou la ténacité est augmentée tout en maintenant la rigidité. Tant que les fibres conservent leur longueur pendant le processus de moulage, elles forment un « squelette interne » qui offre d'excellentes propriétés mécaniques. Cependant, un mauvais processus de moulage peut transformer un produit à fibres longues en un matériau à fibres courtes. Si la longueur des fibres est compromise lors du processus de moulage, il n'est pas possible d'atteindre le niveau de performance souhaité.

Afin de conserver la longueur des fibres pendant le processus de moulage LFRT, trois aspects importants doivent être pris en compte : la machine de moulage par injection, la conception des pièces et du moule, ainsi que les conditions de traitement.

Je. Considérations relatives à l'équipement

Une question fréquemment posée concernant le traitement LFRT est de savoir s'il est possible de mouler ces matériaux avec notre équipement de moulage par injection existant. Dans la plupart des cas, l'équipement utilisé pour mouler les composites de fibres discontinues peut également être utilisé pour mouler le LFRT, et bien que l'équipement de moulage de fibres discontinues typique soit adéquat pour la plupart des pièces et produits LFRT, certaines modifications de l'équipement peuvent être apportées pour mieux aider à maintenir la longueur des fibres. .

Une vis à usage général avec une section typique « alimentation-compression-dosage » est bien adaptée à ce processus, et le cisaillement destructeur des fibres peut être réduit en abaissant le taux de compression dans la section de dosage. Un taux de compression de dosage d'environ 2:1 est optimal pour les produits LFRT. La fabrication de vis, de barillets et d'autres composants à partir d'alliages métalliques spéciaux n'est pas nécessaire car le LFRT ne s'use pas autant que les thermoplastiques conventionnels renforcés de fibres de verre à coupe courte.

Un autre élément d’équipement qui pourrait bénéficier d’une révision de la conception est la pointe de la buse. Certains matériaux thermoplastiques sont plus faciles à traiter grâce à une pointe de buse à cône inversé qui crée un degré élevé de cisaillement lorsque le matériau est injecté dans la cavité du moule. Cependant, cette pointe de buse peut réduire considérablement la longueur des fibres des composites à fibres longues. Par conséquent, il est recommandé d'utiliser un ensemble pointe de buse/valve à fente avec une conception 100 % « à écoulement libre », qui permet aux fibres longues de passer facilement à travers la buse dans la pièce.

De plus, les buses et les trous de porte doivent avoir un diamètre généreux de 5,5 mm (0,250 po) ou plus et ne pas avoir de bords tranchants. Il est important de comprendre comment le matériau s'écoule à travers l'équipement de moulage par injection et de déterminer où le cisaillement brisera les fibres.

II. Conception de composants et de moules

Une bonne conception des pièces et des moules contribue également grandement au maintien de la longueur des fibres du LFRT. L'élimination des angles vifs autour des bords des pièces, y compris les lignes de nervures, les languettes et autres caractéristiques, évite les contraintes inutiles dans la pièce moulée et réduit l'usure des fibres.

Les pièces doivent avoir une conception de paroi nominale avec une épaisseur de paroi uniforme et constante. De grandes variations d'épaisseur de paroi peuvent entraîner un remplissage incohérent et une orientation indésirable des fibres dans la pièce. Lorsque les pièces doivent être plus épaisses ou plus fines, évitez les changements brusques d’épaisseur de paroi pour éviter la formation de zones de cisaillement élevé qui peuvent endommager les fibres et être source de concentrations de contraintes. Essayez généralement d'ouvrir la porte dans la paroi la plus épaisse et de couler dans la partie la plus fine, en gardant l'extrémité du remblai dans la partie la plus fine.

Les bons principes génériques de conception en plastique suggèrent que maintenir l’épaisseur de paroi inférieure à 4 mm (0,160 po) favorisera un bon écoulement uniforme et réduira le risque de bosses et de vides. Pour les composites LFRT, l'épaisseur de paroi optimale est généralement d'environ 3 mm (0,120 pouces), avec une épaisseur minimale de 2 mm (0,080 pouces). Avec des épaisseurs de paroi inférieures à 2 mm, le matériau présente une probabilité accrue de rupture de ses fibres lorsqu'il entre dans le moule.

La pièce n'est qu'un aspect de la conception ; il est également important de considérer la manière dont le matériau entre dans le moule. Lorsque les glissières et les portes guident le matériau dans la cavité, une quantité importante de rupture de fibres peut se produire dans ces zones sans une conception appropriée.

Lors de la conception d'un moule pour le moulage de composites LFRT, un canal entièrement arrondi avec un diamètre minimum de 5,5 mm (0,250 pouces) est optimal. Toute forme de glissière autre qu'une glissière entièrement arrondie aura des angles vifs et peut endommager le renfort en fibre de verre en ajoutant des contraintes pendant le processus de moulage. Les systèmes à canaux chauds avec portes ouvertes sont acceptables.

Le portail doit avoir une épaisseur minimale de 2 mm (0,080 po). Si possible, placez la porte le long d'un bord qui n'empêche pas l'écoulement du matériau dans la cavité. Les portes à la surface de la pièce devront être tournées à 90° pour éviter l'initiation de cassures de fibres qui dégraderaient les propriétés mécaniques.

Enfin, il est important de faire attention à la position des lignes de fusion et de savoir comment elles affectent les zones qui seront soumises à des charges (ou contraintes) lors de l'utilisation de la pièce. Les lignes de fusion doivent être déplacées vers des zones où les niveaux de contrainte devraient être plus faibles grâce à une disposition appropriée des portes.

L'analyse informatisée du remplissage des moules peut aider à déterminer où ces lignes de fusion seront positionnées. L'analyse structurelle par éléments finis (FEA) peut être utilisée pour comparer les emplacements de contraintes élevées avec les emplacements des lignes de fusion identifiées lors de l'analyse de remplissage du moule.

Il convient de noter que ces conceptions de pièces et de moules ne sont que des recommandations. Il existe de nombreux exemples de pièces présentant des parois minces, des variations d'épaisseur de paroi et des caractéristiques délicates ou fines qui utilisent des complexes LFRT pour obtenir de bonnes performances. Cependant, plus on s’écarte de ces recommandations, plus il faudra de temps et d’efforts pour garantir que tous les avantages du LFRT soient concrétisés.

III. Conditions de traitement

Les conditions de traitement sont essentielles au succès du LFRT. Avec de bonnes conditions de traitement, il est possible de préparer de bonnes pièces LFRT à l’aide d’une machine de moulage par injection universelle et d’un moule correctement conçu. En d’autres termes, même avec un équipement et une conception de moule appropriés, la longueur des fibres peut être compromise si de mauvaises conditions de traitement sont utilisées. Cela nécessite de comprendre ce que les fibres rencontreront pendant le processus de moulage et d'identifier les zones qui provoqueront un cisaillement excessif des fibres.

Tout d’abord, surveillez la contre-pression. Une contre-pression élevée introduit des forces de cisaillement importantes dans le matériau qui réduiront la longueur des fibres. En commençant avec une contre-pression nulle et en l'augmentant seulement jusqu'au point où la vis revient uniformément pendant l'alimentation, une contre-pression de 1,5 à 2,5 bar (20 à 50 psi) est généralement suffisante pour obtenir une alimentation constante.

Les vitesses de vis élevées ont également un effet néfaste. Plus la vis tourne rapidement, plus il est probable que des solides et des matériaux non fondus pénètrent dans la section de compression de la vis, endommageant les fibres. Semblable aux recommandations pour la contre-pression, la vitesse doit être maintenue aussi basse que possible au niveau minimum requis pour stabiliser une vis remplie. Des vitesses de vis de 30 à 70 tr/min sont courantes lors du moulage de composites LFRT.

Lors du moulage par injection, la fusion se produit grâce à deux facteurs qui agissent ensemble : le cisaillement et la chaleur. L’objectif étant de préserver la longueur des fibres dans le LFRT en réduisant le cisaillement, davantage de chaleur sera nécessaire. En fonction du système de résine, la température à laquelle les composés LFRT sont traités sera généralement de 10 à 30 °C plus élevée que celle des composés moulés conventionnels.

Cependant, avant d'augmenter simplement la température du fût dans tous les domaines, soyez conscient de la répartition inverse de la température du fût. En règle générale, la température du fût augmente à mesure que le matériau passe de la trémie à la buse ; cependant, pour le LFRT, des températures plus élevées sont recommandées au niveau de la trémie. L'inversion de la répartition de la température provoque le ramollissement et la fonte des pastilles LFRT avant d'entrer dans la section de compression de la vis à cisaillement élevé, facilitant ainsi la rétention de la longueur des fibres.

Une dernière remarque sur le traitement concerne l'utilisation de matériaux réutilisés. Le meulage des pièces moulées ou des carottes de coulée entraîne généralement une réduction de la longueur des fibres, de sorte que l'ajout de matériaux réutilisés peut affecter la longueur totale des fibres. Afin de ne pas dégrader significativement les propriétés mécaniques, la quantité maximale recommandée de matériau récupéré est de 5 %. Des quantités plus élevées de récupération peuvent affecter négativement les propriétés mécaniques telles que la résistance aux chocs.