nouveau blog

À l'heure actuelle, en tant que fibre de renforcement courante pour les matériaux composites, il en existe généralement trois types : la fibre de carbone, la fibre de verre et la fibre de Kevlar (aramide).

Lorsqu'elles sont utilisées pour le renforcement composite, les fibres peuvent définir les normes de performance du matériau et sont chargées de jouer un rôle porteur dans la structure de conception, tandis que la matrice de résine est principalement responsable du transfert de la charge aux fibres.

En bref, le choix du type de fibre fait partie intégrante du processus de conception.

Pour les trois fibres renforcées mentionnées ci-dessus, il existe souvent des milliers de propriétés qui doivent être prises en compte lors du choix du matériau à utiliser pour un projet donné.

Les facteurs et caractéristiques tels que le module, la résistance à la traction, la résistance à la compression, la ténacité, la rigidité, la conductivité électrique et la résistance aux produits chimiques/à la corrosion sont tous importants lors de la sélection des fibres à utiliser.

Bien qu'il existe des milliers de propriétés de matériaux parmi lesquelles choisir, choisir la bonne fibre au début de la conception d'un projet permettra d'atténuer efficacement les défis tout au long du projet et d'identifier la meilleure matière première.

En règle générale, les structures composites utilisent plus d'une fibre pour répondre aux exigences de conception requises pour l'utilisation finale. Bien qu'il existe d'innombrables caractéristiques de fibres qui peuvent définir plus précisément l'utilisation finale d'une pièce structurelle, les fonctionnalités avancées suivantes fournissent des fonctionnalités avancées pour définir l'objectif de la conception :

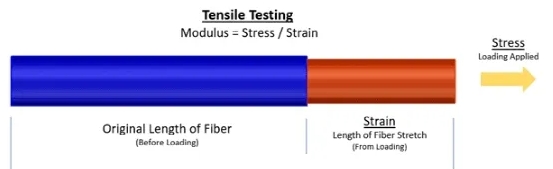

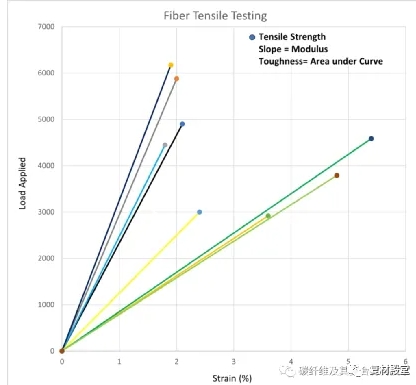

Le module de la fibre est le changement de longueur qu'une fibre subit lorsqu'elle est soumise à une charge accrue. Cette charge peut être de compression ou de traction. La méthode de calcul est la contrainte divisée par la déformation. Le module indique généralement la rigidité d'un matériau. Sur une courbe contrainte/déformation donnée, on appelle cela la pente de la droite.

La plupart des fibres sont classées par module car cela permet de déterminer la rigidité du composite.

En général, les composites utilisant de la fibre de carbone, de la fibre de verre et du Kevlar sont tous classés comme cassants et s'étirent peu ou pas lorsqu'ils sont cassés par rapport à des matériaux plus plastiques ou non cassants.

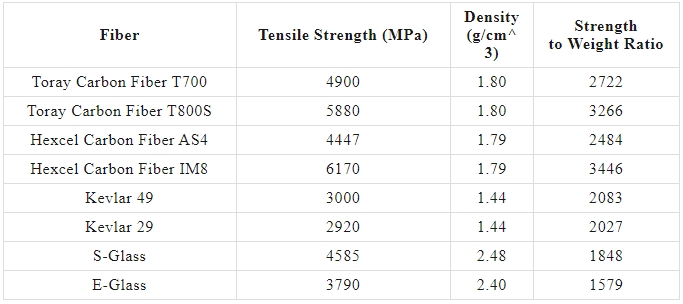

La résistance à la traction est la capacité d'un matériau à résister à une charge lorsqu'il est étiré. Il s'agit de la force ou de la charge maximale appliquée avant que la fibre ne soit déformée de manière permanente, comme le montre la figure. La fibre de carbone présente des avantages en termes de résistance et de rapport résistance/poids, comme le rapport résistance/poids Toray T800S du Japon allant jusqu'à 3266. , la valeur la plus élevée de toutes les fibres renforcées répertoriées dans le tableau. Cependant, il existe des différences significatives entre les fibres de verre S et les fibres de verre E.

En termes de densité, le Kevlar est le matériau le plus léger, comme le montre le tableau ci-dessus, la densité corporelle de la fibre Kevlar n'est que de 1,44 g/cm3. Bien que le Kevlar ait la résistance ultime la plus faible, en termes de rapport résistance/poids, il surpasse la fibre de verre, mais est légèrement inférieur à la fibre de carbone. D'un point de vue économique, si la résistance ultime est le seul critère de conception, alors la fibre de verre électronique est le premier choix.