nouveau blog

1. Résistance à la traction

La résistance à la traction fait référence à la contrainte maximale qu'un matériau peut supporter avant de s'étirer. Certains matériaux non fragiles se déforment avant de se briser, mais les fibres Kevlar®, les fibres de carbone et les fibres de verre sont cassantes et se cassent presque sans se déformer. La résistance à la traction est mesurée en force par unité de surface (Pa ou Pascals).

La contrainte est une force et la déformation est une déviation due à la contrainte. Ce qui suit montre la comparaison de la résistance à la traction de trois fibres de renforcement couramment utilisées : la fibre de carbone, la fibre aramide, la fibre de verre et la résine époxy. Il est important de noter que ces chiffres sont uniquement à titre de comparaison et peuvent varier selon le procédé de fabrication, la formulation d'aramide, la fibre précurseur de la fibre de carbone, etc., en MPa.

Fibre de carbone :4127

Fibre de verre : 3450

Fibre aramide : 2757

2. Densité et rapport résistance/poids

Lorsque la densité des trois matériaux est comparée, des différences significatives entre les trois fibres peuvent être constatées. Si vous réalisez 3 échantillons exactement de la même taille et du même poids, il devient vite évident que la fibre Kevlar® est beaucoup plus légère, la fibre de carbone arrive juste derrière et la fibre de verre est la plus lourde.

Par conséquent, pour un même poids de matériau composite, la fibre de carbone ou le Kevlar® peuvent obtenir une résistance supérieure. Autrement dit, toute structure en fibre de carbone ou en composite Kevlar® nécessitant une résistance donnée sera plus petite ou plus fine qu'une structure en fibre de verre.

Une fois l'échantillon fabriqué et testé, il s'avère que le composite de fibre de verre pèse presque deux fois plus que le stratifié Kevlar® ou fibre de carbone. Cela signifie que vous pouvez économiser beaucoup de poids en utilisant du Kevlar® ou de la fibre de carbone. Cette propriété est appelée rapport résistance/poids.

3. Module de Young

Le module d'Young est une mesure de la rigidité d'un matériau élastique et constitue une manière de décrire le matériau. Il est défini comme le rapport entre la contrainte uniaxiale (dans une direction) et la déformation uniaxiale (déformation dans la même direction). Module d'Young = contrainte/déformation, ce qui signifie qu'un matériau avec un module d'Young élevé est plus dur qu'un matériau avec un module d'Young faible.

La rigidité de la fibre de carbone, du Kevlar® et de la fibre de verre varie considérablement. La rigidité de la fibre de carbone est environ deux fois supérieure à celle de la fibre aramide, tandis que la rigidité est cinq fois supérieure à celle de la fibre de verre. L’inconvénient de l’excellente rigidité de la fibre de carbone est qu’elle a tendance à être plus cassante. Lorsqu'il tombe en panne, il a tendance à ne pas montrer beaucoup de tension ou de déformation.

4. Inflammabilité et dégradation thermique

Le Kevlar® et la fibre de carbone résistent aux températures élevées et aucun des deux n’a de point de fusion. Les deux matériaux ont été utilisés dans la fabrication de vêtements de protection et de tissus ignifuges. La fibre de verre finit par fondre, mais elle est également très résistante aux températures élevées. Bien entendu, la fibre de verre dépolie utilisée dans les bâtiments peut également améliorer la résistance au feu.

La fibre de carbone et le Kevlar® sont utilisés pour fabriquer des couvertures ou des vêtements de protection contre l'incendie ou le soudage. Les gants en Kevlar sont couramment utilisés dans l'industrie de la viande pour protéger les mains lors de l'utilisation de couteaux. Les fibres étant rarement utilisées seules, la résistance à la chaleur du substrat (généralement époxy) est également importante. Les résines époxy se ramollissent rapidement lorsqu’elles sont exposées à la chaleur.

5. Conductivité électrique

La fibre de carbone peut conduire l'électricité, mais pas le Kevlar® et la fibre de verre. Le Kevlar® est utilisé pour le tirage de câbles dans les pylônes de transmission d'énergie. Bien qu’elle ne conduise pas l’électricité, elle peut absorber l’eau, et l’eau peut effectivement conduire l’électricité. Par conséquent, dans de telles applications, un revêtement imperméable doit être appliqué sur le Kevlar.

Étant donné que la fibre de carbone peut conduire l'électricité, la corrosion galvanique devient un problème lorsqu'elle entre en contact avec d'autres pièces métalliques.

6. Dégradation UV

Les fibres aramides se dégraderont au soleil et dans les environnements à UV élevé. La fibre de carbone ou la fibre de verre sont peu sensibles aux rayons ultraviolets. Cependant, certains substrats couramment utilisés comme les résines époxy restent exposés au soleil, ils blanchiront et perdront de leur résistance, les résines polyester et vinylester sont plus résistantes aux rayons UV, mais moins résistantes que les résines époxy.

7. Anti-fatigue

Si la pièce est pliée et redressée à plusieurs reprises, elle finira par échouer à cause de la fatigue. Comparé à la fibre de carbone, qui est quelque peu sensible à la fatigue et a tendance à se briser de manière désastreuse, le Kevlar® est plus résistant à la fatigue. La fibre de verre se situe quelque part entre les deux.

8. Résistance à l'usure

Le Kevlar® présente une forte résistance à l'usure, ce qui le rend difficile à couper. L'une des utilisations courantes du Kevlar® est comme gant de protection à utiliser dans les zones où les mains peuvent être coupées par du verre ou des lames tranchantes. La fibre de carbone et la fibre de verre sont moins résistantes.

9. Résistance chimique

Les fibres aramides sont sensibles aux acides forts, aux bases fortes et à certains oxydants (tels que l'hypochlorite de sodium), qui peuvent provoquer une dégradation des fibres. L'eau de Javel ordinaire (par exemple Clorox®) et le peroxyde d'hydrogène ne peuvent pas être utilisés avec le Kevlar®, l'eau de Javel à l'oxygène (par exemple le perborate de sodium) peut être utilisée sans endommager les fibres d'aramide.

La fibre de carbone est très stable et insensible à la dégradation chimique.

10. Performances de liaison matricielle

Pour que la fibre de carbone, le Kevlar® et le verre fonctionnent au mieux, ils doivent être maintenus en place dans la matrice (généralement la résine). Par conséquent, la capacité de la résine à se lier à diverses fibres est cruciale.

La fibre de carbone et la fibre de verre peuvent facilement adhérer à la résine, mais la résistance de la fibre d'aramidon et de la résine n'est pas aussi forte que souhaitée, et cette adhérence réduite permet la pénétration de l'eau. En conséquence, les fibres d'aramide ont tendance à absorber l'eau, ce qui, associé à une adhérence insatisfaisante aux résines époxy, signifie que si la surface du composite kevlar® est endommagée et que de l'eau peut pénétrer, le Kevlar® peut absorber l'eau le long de la fibre et affaiblir la fibre. composite.

11. Couleur et tissage

L'état naturel de l'aramide est or clair, il peut être coloré, et il existe maintenant de nombreuses bonnes nuances. La fibre de verre est également disponible en couleur. La fibre de carbone est toujours noire et peut être mélangée à de l'aramide coloré, mais elle ne peut pas être colorée seule.

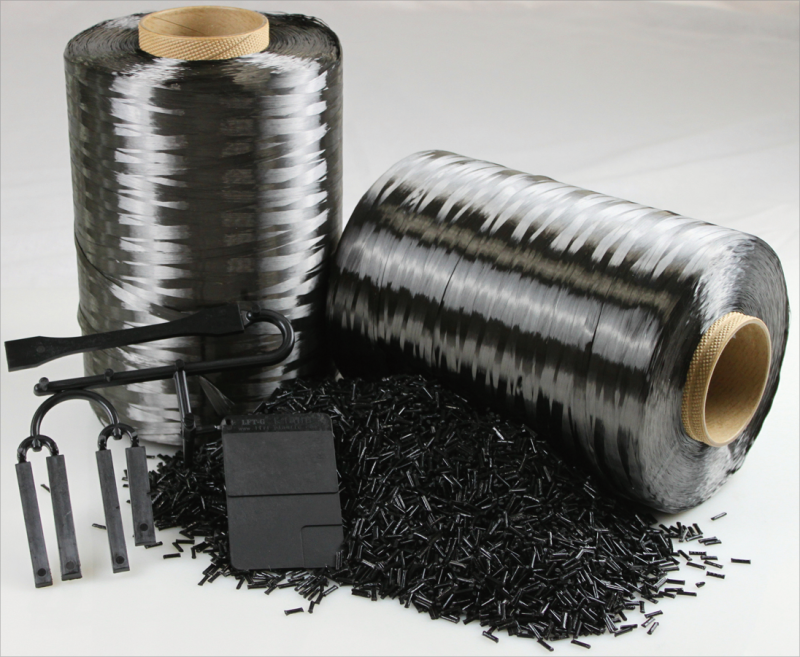

(Fibre de carbone)

(Fibre de verre)