-

LFT-G PPS sulfure de polyphénylène composite longue fibre de carbone moule d'injection résine thermoplastique haute ténacitéMatériau PPS Ces dernières années, l'application de plastiques techniques spéciaux s'est progressivement étendue des domaines militaires et aérospatiaux précédents à des domaines de plus en plus civils, tels que l'automobile, la fabrication d'équipements, les biens de consommation haut de gamme, etc. Parmi eux, le sulfure de polyphénylène (PPS ) et le polyéther éther cétone (PEEK) sont deux plastiques techniques spéciaux qui se sont développés relativement rapidement et ont une large gamme d'applications. Le PEEK est supérieur au PPS en termes de résistance, de ténacité et de température de fonctionnement maximale. En termes de résistance à haute température, le PEEK est supérieur d'environ 50°C au PPS. Mais d'un autre côté, les avantages de coût relativement évidents et les meilleures propriétés de traitement du PPS le rendent plus largement utilisé. Le PPS est un polymère en poudre blanc cristallin très rigide, à haute résistance à la chaleur (utilisation à long terme de 200 ℃ -220 ℃, à court terme peut résister à des températures élevées de 260 ℃), est une résistance mécanique, rigidité, ignifuge, résistance chimique , les propriétés électriques, la stabilité dimensionnelle sont une excellente résine. Il possède d'excellentes propriétés de résistance à l'usure, de fluage, d'ignifugation et d'auto-extinction. Il conserve de bonnes propriétés électriques à haute température et à forte humidité. Bonne fluidité, facile à mouler, presque aucun retrait et point concave lors du moulage. Bonne affinité avec diverses charges inorganiques. Il a été développé pour réduire la différence entre les matériaux thermoplastiques standard (par exemple PA, POM, PET ......) et les plastiques techniques avancés. PPS présente les avantages distincts suivants en termes de performances : (1) Intrinsèquement ignifuge Contrairement au PC et au PA, la résine pure PPS et ses composites remplis de fibre de verre/poudre minérale sans aucun retardateur de flamme ajouté Bien que le PC et le PA aient un prix moins cher et une meilleure résistance mécanique (en particulier la résistance aux chocs) que le PPS, le coût des composites PC et PA avec l'ajout de formulations ignifuges sans halogène (V-0@0,8 mm级别) est nettement plus élevé, dans de nombreux cas même plus élevé que les matériaux PPS avec la même résistance mécanique. (2) Fluidité ultra-élevée Pour le PPS semi-cristallin, sa très grande fluidité peut permettre un remplissage en fibre de verre facilement supérieur à 50 %, tandis que dans le processus d'extrusion par mélange à l'état fondu à haute température, le PPS par rapport au PC à faible viscosité peut permettre à la fibre de verre de résister à un degré inférieur. de cisaillement et d'extrusion, de sorte que les produits moulés par injection finaux aient une durée de rétention plus longue, pour améliorer encore l'effet de module. (3) Absorption d'eau ultra-faible Cet avantage est principalement pour PA. En termes de fluidité, le PA et le PPS fortement chargés sont comparables ; et pour les propriétés mécaniques, une même quantité de composites PA de remplissage sera plus avantageuse. Mais en plus des limitations ignifuges sans halogène, un autre facteur limitant l'application du PA est sa forte absorption d'eau : par rapport au nylon haute température PA6T 0,6 % - 1 % d'absorption d'eau, le taux d'absorption d'eau PPS 0,03 % est presque négligeable. Le résultat est que les produits PPS en raison de l'absorption d'eau et de la déformation du taux de défauts du produit sont bien inférieurs aux mêmes conditions des produits PA. (4) la texture métallique unique et la dureté de surface plus élevée Les pièces moulées par injection PPS tomberont sur la table, un son très net unique au crash PPS. Grâce au moule spécial et à la température raisonnable du moule avec les pièces moulées par injection PPS au toucher humain, le son sera également similaire à l'impact du métal, la surface sera aussi lisse qu'un miroir, avec un lustre semblable au métal. Composés PPS-LCF Longueur : environ 12 mm, ou personnalisé Couleur : Couleur d'origine ou personnalisée Spécification de la fibre : 20 % à 60 % Grade: Grade général Les composites renforcés de fibres de carbone longues offrent des économies de poids significatives et offrent des propriétés de résistance et de rigidité optimales dans les thermoplastiques renforcés. Les excellentes propriétés mécaniques des composites renforcés de fibres de carbone longues en font un substitut idéal aux métaux. Combinés aux avantages de conception et de fabrication des thermoplastiques moulés par injection, les composites à fibres de carbone longues simplifient la réinvention des composants et des équipements avec des exigences de performances élevées. Son utilisation répandue dans l'aérospatiale et d'autres industries de pointe en fait une perception « high-tech » des consommateurs. Fiche technique pour référence Application Usine Questions et réponses 1. Existe-t-il des données de réf...

- Injection de fibre de carbone longue PPS

- Plastique renforcé PPS LCF

- Résine LFT-G PPS cf

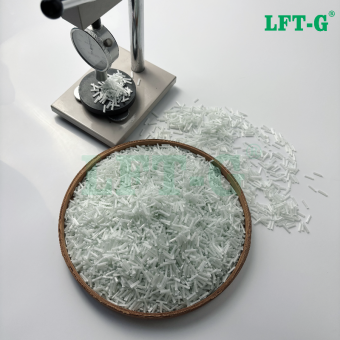

- matière première pps avec filler cf

- pièces automobiles en plastique pps ténacité

- pps de couleur noire remplit de longues fibres

Tags :

-

LFT-G PPS Sulfure de polyphénylène avec résine thermoplastique à longues fibres de carbone haute rigidité et résistanceInformations PPS Le sulfure de polyphénylène (PPS) n'est pas amélioré avant modification, ses inconvénients sont la fragilité, une mauvaise ténacité, une faible résistance aux chocs, après remplissage de fibre de verre, de fibre de carbone et d'autres améliorations modifiées pour surmonter les défauts ci-dessus, pour obtenir de très bonnes performances globales. Remplissage PPS Fibre de carbone longue Dans l'industrie des plastiques techniques modifiés, les composites renforcés de fibres longues sont des composites fabriqués à partir de longues fibres de carbone, de longues fibres de verre et d'une matrice polymère grâce à une série de méthodes de modification spéciales. La caractéristique la plus importante des composites à fibres longues est qu’ils offrent des performances supérieures à celles des matériaux d’origine. Si nous les classons en fonction de la longueur des matériaux de renforcement ajoutés, ils peuvent être divisés en : composites à fibres longues, à fibres courtes et à fibres continues. Les composites à fibres longues de carbone sont un type de composites renforcés de fibres longues, qui constituent un nouveau matériau fibreux à haute résistance et à module élevé. Il s'agit d'un nouveau matériau doté d'excellentes propriétés mécaniques et de nombreuses fonctions spéciales. Résistance à la corrosion : les matériaux composites en fibre de carbone LCF ont une bonne résistance à la corrosion et peuvent s'adapter aux environnements de travail difficiles. Résistance aux UV : la capacité à résister aux UV est forte et les produits sont moins endommagés par les UV. Résistance à l’abrasion et aux chocs : l’avantage de la comparaison avec les matériaux généraux est plus évident. Faible densité : une densité inférieure à celle de nombreux matériaux métalliques, peut atteindre l'objectif de légèreté. Autres propriétés : telles que la réduction du gauchissement, l'amélioration de la rigidité, la modification des chocs, l'augmentation de la ténacité, la conductivité électrique, etc. Les composites en fibre de carbone LCF ont une résistance plus élevée, une rigidité plus élevée, un poids inférieur et une excellente conductivité électrique par rapport à la fibre de verre. TDS PPS pour référence Demande de SPP Autres produits, vous pouvez également nous contacter pour des conseils plus techniques. Questions et réponses 1. Les produits composites en fibre de carbone sont-ils très chers ? Le prix des produits composites en fibre de carbone est étroitement lié au prix des matières premières, au niveau de technologie et au nombre de produits. Plus la matière première est performante, plus elle est chère, comme le matériau thermoplastique PEEK en fibre de carbone utilisé en orthopédie. Bien entendu, plus le processus de fabrication est complexe, plus le temps et la charge de travail sont importants, ainsi que les coûts de production. Cependant, plus la quantité commandée est importante, plus le coût par produit est faible. À long terme, les performances supérieures de la fibre de carbone prolongeront la durée de vie du produit, réduiront le nombre d'entretien et seront également très bénéfiques pour réduire le coût d'utilisation. 2. Les produits composites en fibre de carbone sont-ils toxiques ? Les composites en fibre de carbone sont constitués de filaments de fibre de carbone mélangés à des céramiques, des résines, des métaux et d'autres substrats, et ne sont généralement pas toxiques. Par exemple, le matériau PEEK mentionné ci-dessus est constitué d'une résine de qualité alimentaire, qui est très compatible avec le corps humain et est non seulement inoffensive pour l'homme, mais devient également un matériau plus idéal pour la chirurgie orthopédique en raison de sa haute résistance et de son élasticité. module proche du cortex osseux. La plaque de lit médicale en fibre de carbone, sera en contact quotidien avec le corps de nombreux patients, n'aura pas d'effets néfastes sur le corps humain, au contraire, pour l'exactitude du diagnostic médical et une grande aide. 3. Quelle est la différence entre les composites thermodurcissables en fibre de carbone et les composites thermoplastiques en fibre de carbone ? Les composites thermodurcis en fibre de carbone favorisent le rôle d'agent de durcissement dans le durcissement et le moulage. Alors que les produits composites thermoplastiques en fibre de carbone reposent principalement sur le refroidissement pour réaliser la mise en forme. Les composites thermoplastiques en fibre de carbone ne sont pas aussi populaires que les composites thermodurcis en fibre de carbone, principalement parce qu'ils sont chers et sont généralement utilisés dans les industries haut de gamme. Les composites thermodurcis en fibre de carbone sont difficiles à recycler en raison des limites de la matrice de résine elle-même et ne sont généralement pas pris en compte ; les composites thermoplastiques en fibre de carbone peuvent être recyclés et peuvent être fabriqués deux fois plus longtemps...

- Polyphénylent PPS avec ajout et charge

- Appareil électronique à faible déformation

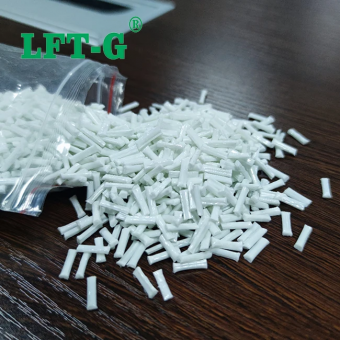

- matière première de granulés pps lcf40

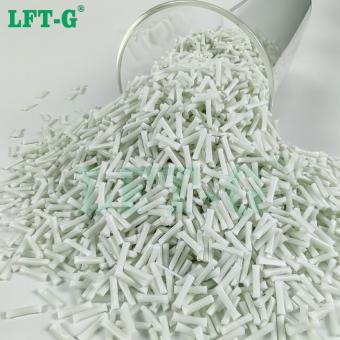

- Filament d'injection en fibre de carbone longue PPS

- pièce d'injection plastique pps LCf40

- Granulé pps lcf renforcé de fibre de carbone

Tags :

email

email français

français English

English Deutsch

Deutsch русский

русский italiano

italiano español

español português

português العربية

العربية 日本語

日本語 한국의

한국의 中文

中文