numéro d'article:

MXD6-NA-LGF30Paiement:

T/T or L/C (other payment ways also can be diorigine du produit:

Xiamen, ChinaCouleur:

Original color (also can be customized)port d'expédition:

Xiamen, ChinaDelai:

7-15 days after shipmentMatériaux MXD6

MXD6 est une résine polyamide cristalline, synthétisée par condensation de m-phénylènediméthylamine et d'acide adipique.

1. Maintenir une résistance et une rigidité élevées dans une large plage de températures

2. Température de déflexion thermique élevée, petit coefficient de dilatation thermique

3. Faible absorption d'eau, petit changement de taille après absorption d'eau, moins de réduction de la résistance mécanique

4. Petit taux de retrait du moulage, adapté pour un processus de moulage de précision

5. Excellente possibilité de peinture, particulièrement adapté à la peinture de surface à haute température

6. Excellente barrière à l'oxygène, au dioxyde de carbone et à d'autres gaz

Matériaux MXD6-LGF

Le MXD6 peut être laminé avec des fibres de verre et de carbone pour les matériaux contenant 20 à 60 % de renfort en fibre de verre avec une résistance et une rigidité exceptionnelles.

Même lorsqu'il est rempli de grandes quantités de fibre de verre, sa surface lisse et riche en résine crée une surface très brillante comme sans fibre de verre, ce qui la rend extrêmement adaptée à la peinture, au revêtement métallique ou à la génération de coques naturellement réfléchissantes.

1. Haute fluidité pour parois minces

Il s'agit d'une résine à très haut débit qui peut facilement remplir des parois minces aussi fines que 0,5 mm d'épaisseur, même avec une teneur en fibre de verre pouvant atteindre 60 %.

2. Excellente finition de surface

La surface parfaite, riche en résine, présente un aspect hautement poli, même avec une teneur élevée en fibres de verre.

3. Très haute résistance et rigidité

Avec un renfort en fibre de verre de 50 à 60 %, le MXD6 a une résistance à la traction et à la flexion similaire à celle de nombreux métaux et alliages moulés.

4. Bonne stabilité dimensionnelle

À température ambiante, le coefficient de dilatation linéaire (CLTE) des composites en fibre de verre MXD6 est similaire à celui de nombreux métaux et alliages moulés. Il est hautement reproductible en raison de son faible retrait et de sa capacité à maintenir des tolérances serrées (les tolérances de longueur peuvent être aussi faibles que ± 0,05 % si elles sont correctement formées).

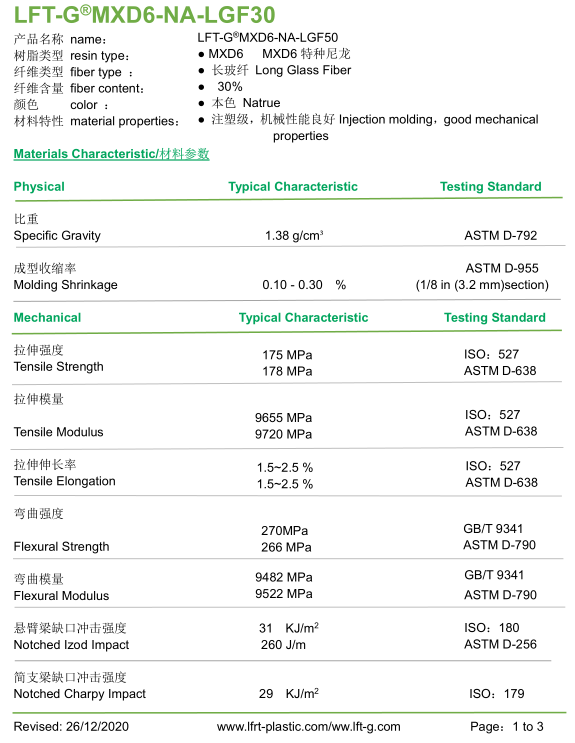

Fiche technique pour référence

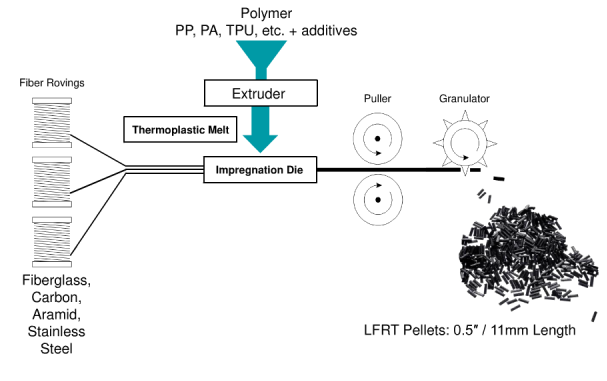

transformation des produits

Moule d'extrusion

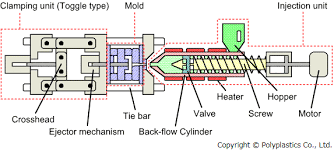

Moule d'injection

Questions fréquemment posées

Q. L'injection de fibres de verre longues et de fibres de carbone longues a-t-elle des exigences particulières pour les machines et les moules de moulage par injection ?

R. Il y a certainement des exigences. Surtout à partir de la structure de conception du produit, ainsi que de la buse à vis de la machine de moulage par injection et du processus de moulage par injection de la structure du moule, il faut tenir compte des exigences des fibres longues.

Q. Comment choisir la méthode d'exigence et la longueur du matériau lors de l'utilisation d'un matériau thermoplastique renforcé de fibres longues ?

A. La sélection des matériaux dépend des exigences des produits. Il est nécessaire d'évaluer dans quelle mesure le contenu est amélioré et quelle longueur est plus appropriée, qui dépendent des performances des produits.

Q. Dans quelles circonstances les fibres longues peuvent-elles remplacer les fibres courtes ? Quels sont les matériaux alternatifs courants ?

A. Les matériaux traditionnels en fibres discontinues peuvent être remplacés par des matériaux LFT en fibres de verre longues et en fibres de carbone longues dans le cas de clients dont les propriétés mécaniques ne peuvent pas être respectées ou lorsque des substituts métalliques plus élevés sont souhaités. Par exemple, la fibre de verre longue PP remplace souvent la fibre de verre renforcée en nylon, et la fibre de verre longue en nylon remplace la série PPS.

Nous vous proposerons

1. Paramètres techniques des matériaux LFT et LFRT et conception de pointe

2. Conception de la façade du moule et recommandations

3. Fournir un support technique tel que le moulage par injection et le moulage par extrusion

Principaux produits