numéro d'article:

PA12-NA-LCF30Paiement:

T/T or L/C (other payment ways also can be diorigine du produit:

Xiamen, ChinaCouleur:

Original color (also can be customized)port d'expédition:

Xiamen, ChinaDelai:

7-15 days after shipmentPolyamide 12

PA12, nylon 12, également connu sous le nom de polydodécalactame et polylactame, est un nylon à longue chaîne carbonée.

Il existe des groupes méthylène non polaires dans le nylon 12, et leur nombre est important, ce qui augmente la flexibilité de la chaîne moléculaire du nylon 12 ; le groupe amide du nylon 12 est polaire et l'énergie de cohésion est grande, et il peut former des liaisons hydrogène entre les molécules, ce qui rend l'arrangement des molécules plus régulier. Par conséquent, la cristallinité du nylon 12 est élevée et la résistance est également plus élevée. Le nylon 12 (PA12) a une faible absorption d'eau, une bonne résistance aux basses températures, une bonne étanchéité à l'air, une excellente résistance aux alcalis, des performances de graisse, une résistance moyenne aux alcools et aux acides dilués inorganiques et aux aromatiques, de bonnes propriétés mécaniques et électriques, et est un auto-extinguible matériel.

1) Densité

La densité relative du nylon 12 n'est que de 1,01 à 1,03, ce qui est la plus petite parmi tous les plastiques techniques, ce qui a un certain effet sur la réduction de la masse de la voiture et la réduction de la consommation de carburant. Comparé par unité de volume, le nylon 12 présente des avantages en termes de prix et de performances.

2) Point de fusion

Le point de fusion du nylon 12 est de 172-178℃, ce qui est légèrement inférieur à celui du nylon 11, et il peut répondre pleinement aux exigences de température de fonctionnement des conduites de carburant et de frein à air des automobiles.

3)Absorption d'eau

Comme nous le savons tous, le plus gros inconvénient des produits en nylon est la grande absorption d'eau et il est difficile d'assurer la stabilité dimensionnelle. Cependant, en raison de l'augmentation des molécules de méthylène dans le nylon 12, l'influence des groupes hydrophiles est considérablement réduite, par conséquent, le nylon 12 a le taux d'absorption d'eau le plus bas parmi les produits en nylon, ce qui réduit le changement de performance et de taille des produits causé par l'absorption d'eau. , ce qui confère au nylon 12 de grands avantages. Après absorption d'eau, la résistance à la traction du nylon 12 diminue très peu, tandis que le nylon 66 et le nylon 6 ont de grands changements.

4) Résistance aux chocs

La résistance aux chocs est un indice technique important, et il est particulièrement important pour les tubes en nylon 12 qui sont souvent exposés à l'air. Nylon 12 à -20 ℃ et -40 ℃ selon le test standard, pas de phénomène de fracture, répond pleinement aux exigences d'utilisation. La résistance aux chocs du nylon 12 est très bonne.

5) Performances à basse température

Le nylon 12 a la température de fragilité la plus basse de -70 degrés Celsius, il peut donc être largement utilisé pour les pièces à faible résistance à la température.

6) Flexibilité

L'effet des plastifiants sur les propriétés physiques du nylon 12 se concentre sur le module d'élasticité de la résine. Il existe trois types de base de résines de nylon 12, la principale différence entre elles est la teneur différente en plastifiant et la formation d'une flexibilité différente. Lorsque la teneur en composants extractibles par le plastifiant augmente, le module d'élasticité de la résine diminue.

7)Faible abrasion et propriétés de faible frottement

Le nylon 12 a d'excellentes propriétés de faible usure et de faible frottement et des propriétés autolubrifiantes, de sorte que le bruit de frottement des produits en nylon 12 est très faible.

8)Résistance au carburant

Dans l'automobile, l'utilisation actuelle de carburant oxygéné, de carburant hautement aromatique et de carburant mélangé à l'alcool conduira à la décomposition de nombreux matériaux de tuyaux. Seuls le nylon 11, le nylon 12 et les élastomères fluorocarbonés ont été testés pour une utilisation dans cet environnement. Sous l'action des carburants, tous les nylons se dissolvent, entraînant des changements dimensionnels, en particulier dans l'essence contenant du méthanol, où les nylons contenant de grandes quantités de groupes amides tels que le nylon 6 se dissolvent beaucoup plus que les nylons contenant de petites quantités de groupes amides tels que le nylon 12 %. On constate que le carburant contenant 15 % de méthanol a un grand effet sur le nylon.

9) Résistant à la solution de chlorure de zinc

Le chlorure de zinc apparaîtra dans l'environnement sous la voiture. Sous certaines températures et humidité, le sel sur la route réagit avec l'acier galvanisé ou l'apprêt contenant du zinc pour former une petite quantité de chlorure de zinc. Le chlorure de zinc est très corrosif, mais le nylon 12 est très résistant aux solutions de chlorure de zinc. Le vieillissement à l'ozone, l'exposition aux UV, les conditions de température, etc. peuvent endommager les pièces à des degrés divers et réduire leur durée de vie. Etant donné que le nylon 12 ne contient pas la double liaison insaturée + 2 3 2 +, qui est susceptible d'être attaquée par l'ozone, il ne souffre pas du vieillissement par l'ozone.

De plus, la cristallinité élevée du nylon 12 et sa température de fusion élevée le rendent plus stable en termes de résistance à la chaleur, et l'ajout de stabilisants thermiques augmente sa résistance à la chaleur de façon exponentielle. Lorsqu'il est exposé à la lumière du soleil, son énergie peut provoquer la rupture des liaisons chimiques des matériaux organiques. L'énergie de liaison des liaisons CH, CO et CN dans le nylon 12 est si grande que la lumière UV ne suffit pas à les rompre, mais seulement les liaisons CC avec une énergie de liaison plus faible ; par conséquent, après avoir ajouté des agents anti-âge appropriés aux matières premières, la résistance aux UV du nylon 12 est excellente.

Polyamide 12 - Fibre de carbone longue

Dans l'industrie des plastiques techniques modifiés, les composites renforcés de fibres longues sont des composites fabriqués à partir de longues fibres de carbone, de longues fibres de verre, etc., grâce à une série de méthodes de modification spéciales. La plus grande caractéristique des composites à fibres longues est qu'ils ont des performances supérieures que les matériaux d'origine n'ont pas. Si nous les classons en fonction de la longueur des matériaux de renforcement ajoutés, ils peuvent être divisés en: composites à fibres longues, à fibres courtes et à fibres continues.

Le matériau composite à fibres longues de carbone est une sorte de matériau composite renforcé de fibres longues, qui est un nouveau matériau fibreux à haute résistance et à module élevé. Le matériau composite en fibre de carbone LCF présente une résistance élevée le long de la direction de l'axe de la fibre, une résistance élevée et un poids léger, et possède une gamme complète de propriétés mécaniques telles que la densité, la résistance spécifique et le module spécifique qui sont incomparables avec d'autres matériaux, ce qui est un nouveau matériau avec d'excellentes propriétés mécaniques et de nombreuses fonctions spéciales. C'est un nouveau matériau avec d'excellentes propriétés mécaniques et de nombreuses fonctions spéciales.

Résistance à la corrosion : les matériaux composites en fibre de carbone LCF ont une bonne résistance à la corrosion et peuvent s'adapter aux environnements de travail difficiles.

Résistance aux UV : la capacité à résister aux UV est forte, et les produits sont moins endommagés par les UV.

Résistance à l'abrasion et aux chocs : l'avantage de comparer avec les matériaux généraux est plus évident.

Faible densité : plus faible densité que de nombreux matériaux métalliques, peut atteindre l'objectif de légèreté.

Autres propriétés : telles que la réduction du gauchissement, l'amélioration de la rigidité, la modification de l'impact, l'augmentation de la ténacité, la conductivité électrique, etc.

Les composites en fibre de carbone LCF ont une résistance supérieure, une rigidité supérieure, un poids inférieur et une excellente conductivité électrique par rapport à la fibre de verre.

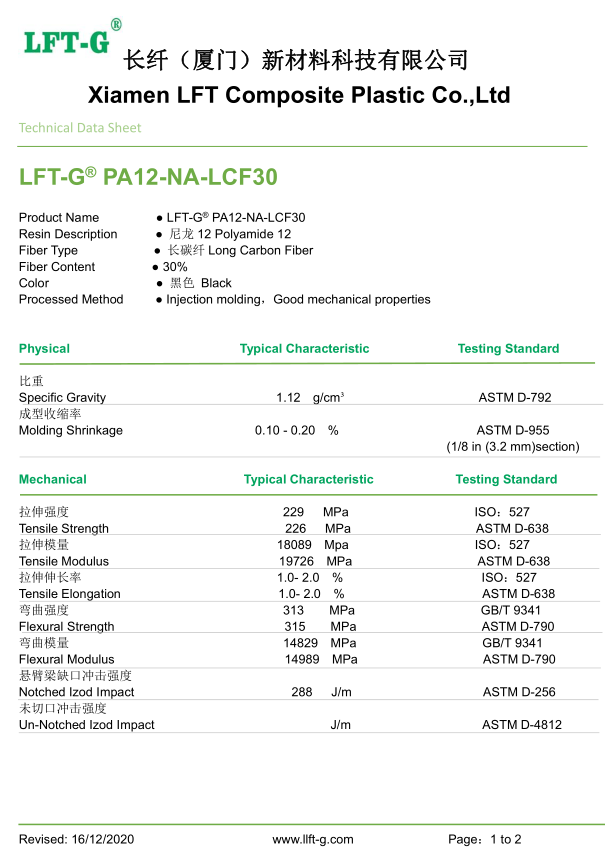

Fiche technique pour référence

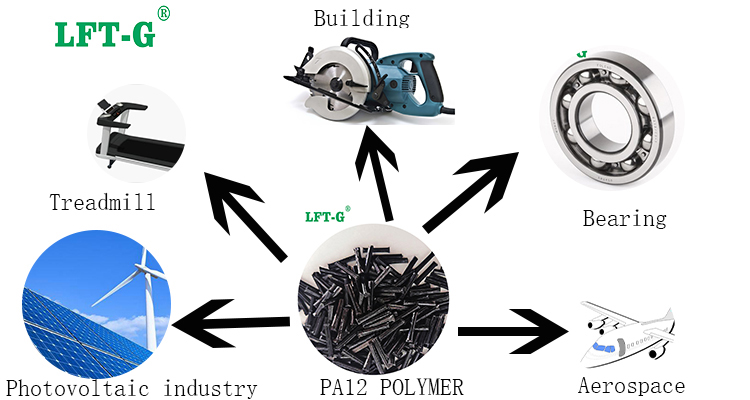

Application

Les composites en fibre de carbone longue LFT ont une résistance et une rigidité spécifiques élevées et résistent à la corrosion, à la fatigue, aux températures élevées et au faible coefficient de dilatation thermique, etc. Au pays et à l'étranger, les composites en fibre de carbone LCF sont largement utilisés dans les fusées, les missiles, les avions militaires , protection individuelle et autres industries militaires. Par rapport aux matériaux conventionnels, les composites à fibres de carbone longues peuvent permettre d'améliorer en permanence les performances des équipements militaires, comme la capacité de réduire le poids des navires de guerre de 20 à 40 %.

Les matériaux composites en fibre de carbone LCF ont une faible densité, une bonne résistance chimique, d'excellentes performances et d'autres caractéristiques, sont progressivement devenus les plastiques techniques modifiés préférés dans l'industrie de l'électroménager, son utilisation représente environ 30% et est en augmentation. Et les appareils électroménagers recherchent de plus en plus l'intelligence et la personnalisation, et les exigences de performance modifiées pour l'application des matériaux sont également plus élevées. Par conséquent, on s'attend à ce que le matériau composite à longues fibres de carbone soit choisi par l'industrie de l'électroménager.

L'un des composants clés de l'éolienne est la pale, la production de la pale d'éolienne pour prendre en compte l'impact aérodynamique, le processus technique et la structure des matériaux composites et d'autres facteurs, la longueur de la pale et la relation proportionnelle à la puissance du générateur d'énergie éolienne. Lame bien que la qualité globale de la proportion ne soit pas grande, mais c'est le coût le plus élevé des composants du ventilateur, représentant 15 à 20%, de sorte que la production de la sélection des matériaux de la lame est essentielle.

Essais

Détails

| Nombre | Longueur | Couleur | Spécification de la fibre | Emballer | MOQ | Port de chargement | Délai de livraison |

| PA12-NA-LCF | 6-25mm | Naturel ou personnalisé | 20%-60% | 20kg/sac | 20 kg | Port de Xiamen | 7-15 jours après expédition |

Expositions de 2023

Foire aux questions

1. Existe-t-il des données de référence uniformes pour les performances des produits en fibre de carbone ?

Les performances de filaments de fibre de carbone spécifiques sont fixes, tels que les filaments de fibre de carbone de Toray, T300, T300J, T400, T700, etc. Il existe une série de paramètres qui peuvent être tracés. Cependant, il n'existe pas de norme uniforme pour mesurer les produits composites en fibre de carbone. Premièrement, les différents modèles de matières premières sélectionnés conduiront à des performances différentes des produits, puis la sélection différente du substrat et de la conception des produits conduira à des performances différentes des produits. En plus de certains tubes en fibre de carbone, plaques en fibre de carbone et autres pièces conventionnelles, la plupart des produits en fibre de carbone doivent être échantillonnés avant la production, par le biais du test de l'échantillon pour déterminer si les performances du produit sont conformes aux attentes. standard d'utilisation, et comme point de départ, afin de réaliser une production et une utilisation de masse.

2. Les produits composites en fibre de carbone sont-ils très chers ?

Le prix des produits composites en fibre de carbone est étroitement lié au prix des matières premières, au niveau de technologie et à la quantité de produits. Plus la performance de la matière première est élevée, plus elle est chère, comme le matériau thermoplastique PEEK en fibre de carbone utilisé en orthopédie. Bien sûr, plus le processus de fabrication est complexe, plus le temps de travail et la charge de travail sont importants, et les coûts de production augmentent. Cependant, plus la quantité commandée est importante, plus le coût par produit est faible. À long terme, les performances supérieures de la fibre de carbone prolongeront la durée de vie du produit, réduiront le nombre d'entretiens et sont également très bénéfiques pour la réduction du coût d'utilisation.

3. Les produits composites en fibre de carbone sont-ils toxiques ?

Les composites en fibre de carbone sont constitués de filaments de fibre de carbone mélangés à des céramiques, des résines, des métaux et d'autres substrats, et ne sont généralement pas toxiques. Par exemple, le matériau PEEK mentionné ci-dessus est fait de résine de qualité alimentaire, qui est très compatible avec le corps humain et est non seulement inoffensif pour le corps humain, mais devient également un matériau plus idéal pour la chirurgie orthopédique en raison de sa haute résistance. et module d'élasticité à proximité du cortex osseux. La plaque de lit médicale en fibre de carbone, qui sera en contact quotidien avec le corps de nombreux patients, n'aura pas d'effets néfastes sur le corps humain; au contraire, il sera d'une grande aide à l'exactitude du diagnostic médical.

4. Tous les produits composites en fibre de carbone sont-ils noirs avec un motif tissé ?

La couleur et le motif des produits composites en fibre de carbone peuvent être personnalisés. Le motif est déterminé par la conception pré-couche et la couleur par défaut est le noir, mais la couleur peut être modifiée en peignant ultérieurement. De plus, vous pouvez imprimer votre propre design ou logo sur les produits en fibre de carbone.

5. Quelle est la différence entre les composites thermodurcissables et thermoplastiques en fibre de carbone ?

Les composites de fibres de carbone thermodurcissables sont principalement basés sur le rôle d'agent de durcissement dans le processus de durcissement. Alors que les produits composites en fibre de carbone thermoplastique reposent principalement sur le refroidissement pour obtenir la mise en forme. Les composites en fibre de carbone thermoplastique ne sont pas aussi populaires que les composites en fibre de carbone thermodurcissable, principalement parce qu'ils sont chers et sont généralement utilisés dans les industries haut de gamme. Les composites de fibres de carbone thermodurcissables sont difficiles à recycler en raison de la limitation de la matrice de résine elle-même et ne sont généralement pas pris en compte ; les composites thermoplastiques en fibre de carbone peuvent être recyclés et peuvent être fabriqués deux fois plus longtemps qu'ils sont chauffés à une certaine température.