-

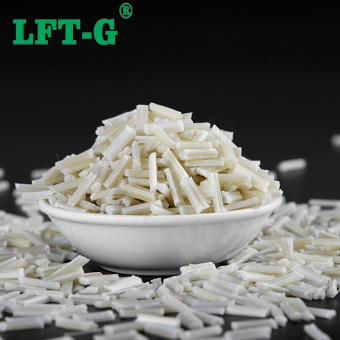

LFT-G PP matériau renforcé de fibre de carbone longue haute performance noir d'origineFibre de carbone longue Ces dernières années, en raison de la demande croissante de poids léger dans diverses industries à travers le monde (automobile, aérospatiale, militaire, bâtiment et génie civil, etc.), et des exigences de plus en plus strictes pour l'utilisation de matériaux respectueux de l'environnement et durables, l'utilisation de composites thermoplastiques renforcés de fibres dans diverses industries a augmenté. En particulier pour les composites renforcés de fibres de carbone, il existe toujours une valeur de recyclage élevée après la mise au rebut des produits après la fin de leur cycle de vie, et grâce à une technologie et des méthodes de recyclage efficaces, le coût des composites renforcés de fibres de carbone peut être considérablement réduit. La méthode de récupération des composites thermoplastiques renforcés de fibres est étroitement liée à la forme et à la méthode de formage des fibres renforcées en résine. Prenons l'exemple des composites thermoplastiques renforcés de fibres de carbone. Les formes renforcées de fibre de carbone comprennent principalement les fibres courtes renforcées, les fibres longues renforcées et les fibres continues renforcées, et la principale méthode de préparation est le formage par fusion. Pour les résines thermoplastiques à point de fusion élevé, telles que le polyétherimide (PEI) et la polyétheréther cétone (PEEK), la formation de solvant peut être adoptée. En raison de la structure moléculaire linéaire de la résine thermoplastique, il est facile de passer de l'état solide à l'état liquide à haute température. Par conséquent, les matériaux composites thermoplastiques peuvent être recyclés par la méthode de refusion et de remodelage, qui est plus recyclable que les matériaux composites à matrice de résine thermodurcissable. Fiche technique PP-LCF Application Nos matériaux peuvent tous être recyclés À l'heure actuelle, de plus en plus d'entreprises développent des méthodes de recyclage pour les composites thermoplastiques renforcés de fibres. Par exemple, la Chevrolet Corvette 2014 utilise des matériaux composites contenant de la fibre de carbone recyclée dans 21 composants de panneau de carrosserie, y compris les portes, les couvercles de coffre, les coffres latéraux et les ailes. Ford Motor Company a utilisé des composites de fibre de carbone longue recyclée et de polypropylène (LCF/PP) pour remplacer le plastique technique ASA d'origine comme partie rigide du support de montant A de son SUV utilitaire sport Explorer 2018. À propos de LFT-G Xiamen LFT composite plastic Co., Ltd. est une société de marque qui se concentre sur le LFR et le LFRT. Série de fibres de verre longues (LGF) et série de fibres de carbone longues (LCF). Le LFT thermoplastique de la société peut être utilisé pour le moulage par injection et l'extrusion LFT-G, et peut également être utilisé pour le moulage LFT-D. Il peut être produit selon les exigences du client : 5~25mm de longueur. Les thermoplastiques renforcés par infiltration continue à fibres longues de la société ont passé la certification du système ISO9001 et 16949, et les produits ont obtenu de nombreuses marques et brevets nationaux. En particulier, la série LFT en fibre de carbone produite par notre société a brisé le blocus technique des pays étrangers. Pour le domestique : automobile, pièces militaires, armes à feu, aérospatiale, nouvelle énergie, équipement médical, énergie éolienne électrique, les équipements sportifs et d'autres domaines nécessitent des plastiques techniques spéciaux thermoplastiques à haute performance. Et d'autres nouvelles industries d'innovation technologique fournissent un support produit et technique.

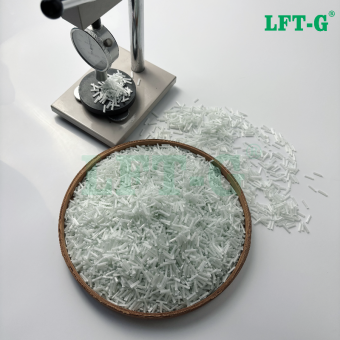

- PP résine lcf

- Matière première PP de lcf

- 30 % de lcf pp

- plastique de remplissage en fibre de carbone longue

- polypropylène plastique composite

- qualité d'injection lcf

Tags :

-

Xiamen LFT-G PLA composite d'acide polylactique longue fibre de verre remplissage résine thermoplastique couleur originalePLA Le PLA (acide polylactique) est également connu sous le nom d'acide polylactique, le processus de production de l'acide polylactique est sans pollution et le produit peut être biodégradable pour être recyclé dans la nature. C'est donc un matériau polymère vert idéal et l'un des représentants de plastiques biodégradables. La structure du PLA a une influence importante sur sa résistance à la chaleur, sa ténacité, sa résistance mécanique, sa dégradabilité et sa biocompatibilité. L'influence sur la résistance à la chaleur est principalement discutée ci-dessous. Il n'y a qu'un seul sous-méthylène sur la chaîne principale de la molécule PLA, la chaîne moléculaire a une structure en spirale et son activité est faible. En conséquence, le PLA après moulage par injection ne cristallise presque pas en raison de la vitesse de cristallisation lente, de sorte que la résistance thermique du produit est médiocre. Lors du traitement à chaud, la liaison ester est partiellement rompue pour produire un groupe carboxyle terminal, qui joue un effet de dégradation autocatalytique sur la dégradation thermique du PLA. PLA renforcé LGF La rigidité de la fibre lui fait jouer le rôle de support du squelette dans la matrice polymère. Lorsque le polymère est chauffé, le mouvement du segment de chaîne est limité, améliorant ainsi la résistance thermique du matériau. À l'heure actuelle, les fibres qui peuvent être utilisées pour améliorer la modification du PLA comprennent les fibres végétales naturelles (sisal, lin, lin, bambou, noix de coco, fibre de bois, etc.), les fibres animales naturelles (soie, etc.), les fibres minérales (basalte). fibre, etc.) et les fibres chimiques (fibre de carbone, fibre de verre, etc.). Parmi ces fibres, la fibre de carbone et la fibre de verre sont largement utilisées pour leur haute résistance et leur module élevé. Les fibres végétales naturelles ont été largement étudiées en raison de leur large source, de leur dégradabilité et des propriétés thermiques et mécaniques améliorées des composites. Des fibres naturelles modifiées et des fibres inorganiques modifiées (fibre de verre ou fibre de carbone) ont été mélangées dans la matrice PLA pour préparer deux types de composites PLA renforcés de fibres. Les résultats des tests montrent que la température de ramollissement Vica des composites dépasse 140 ℃. Par rapport aux fibres courtes (SGF) Par rapport à la fibre courte, elle présente d'excellentes performances en termes de propriétés mécaniques. Il est plus adapté aux gros produits et aux pièces structurelles. Il a une (ténacité) 1 à 3 fois supérieure à celle des fibres courtes, et la résistance à la traction (résistance et rigidité) est augmentée de 0,5 à 1 fois. Moulage par injection Laboratoire Entrepôt Attestation Plastique composite Cie., Ltd de Xiamen LFT Xiamen LFT composite plastic Co., Ltd. est une société de marque qui se concentre sur LFT&LFRT. Série de fibres de verre longues (LGF) et série de fibres de carbone longues (LCF). Le thermoplastique LFT de la société peut être utilisé pour le moulage par injection et l'extrusion LFT-G, ainsi que pour le moulage LFT-D. Il peut être produit selon les exigences du client : 5~25 mm de longueur. Les thermoplastiques renforcés par infiltration continue à fibres longues de la société ont passé la certification du système ISO9001 et 16949, et les produits ont obtenu de nombreuses marques et brevets nationaux.

- Le plastique composite PLA peut être recyclé

- moulage par injection de matériaux d'acide polyactique

- composés pla modifiés

- pla longue résine plastique renforcée de fibres de verre

- échantillon de pla de remplissage en fibre de verre longue disponible

- lft-g pla lgf faible gauchissement

Tags :

-

Xiamen LFT-G Sulfure de polyphényle rempli 30 % LCF PPS de qualité ignifuge UL-94 V0Le sulfure de polyphénylène est un nouveau plastique technique fonctionnel.

- Fibre de carbone longue en sulfure de polyphényle

- Composés renforcés en plastique PPS

- Matériau composite pps à usage industriel

- Remplissage plastique composite lcf 30 pps nouveaux matériaux

- Pièces automobiles hautement ignifuges

- Utilisation en usine de matière première en plastique modifié haute performance

Tags :

-

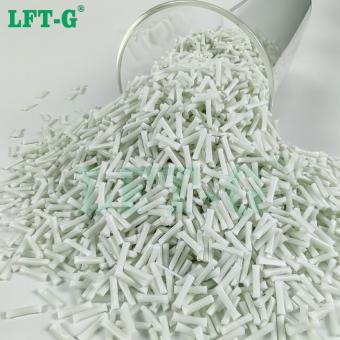

Couleur originale thermoplastique de fibre de verre longue composée d'acide polylactique de LFT-G PLAPLA Le PLA (acide polylactique) est également connu sous le nom d'acide polylactique, le processus de production de l'acide polylactique est sans pollution et le produit peut être biodégradable pour être recyclé dans la nature. C'est donc un matériau polymère vert idéal et l'un des représentants de plastiques biodégradables. La structure du PLA a une influence importante sur sa résistance à la chaleur, sa ténacité, sa résistance mécanique, sa dégradabilité et sa biocompatibilité. L'influence sur la résistance à la chaleur est principalement discutée ci-dessous. Il n'y a qu'un seul sous-méthylène sur la chaîne principale de la molécule PLA, la chaîne moléculaire a une structure en spirale et son activité est faible. En conséquence, le PLA après moulage par injection ne cristallise presque pas en raison de la vitesse de cristallisation lente, de sorte que la résistance thermique du produit est médiocre. Lors du traitement à chaud, la liaison ester est partiellement rompue pour produire un groupe carboxyle terminal, qui joue un effet de dégradation autocatalytique sur la dégradation thermique du PLA. PLA renforcé LGF La rigidité de la fibre lui fait jouer le rôle de support de squelette dans la matrice polymère. Lorsque le polymère est chauffé, le mouvement du segment de chaîne est limité, améliorant ainsi la résistance thermique du matériau. À l'heure actuelle, les fibres qui peuvent être utilisées pour améliorer la modification du PLA comprennent les fibres végétales naturelles (sisal, lin, lin, bambou, noix de coco, fibre de bois, etc.), les fibres animales naturelles (soie, etc.), les fibres minérales (basalte). fibre, etc.) et les fibres chimiques (fibre de carbone, fibre de verre, etc.). Parmi ces fibres, la fibre de carbone et la fibre de verre sont largement utilisées pour leur haute résistance et leur module élevé. Les fibres végétales naturelles ont été largement étudiées en raison de leur large source, de leur dégradabilité et des propriétés thermiques et mécaniques améliorées des composites. Des fibres naturelles modifiées et des fibres inorganiques modifiées (fibre de verre ou fibre de carbone) ont été mélangées dans la matrice PLA pour préparer deux types de composites PLA renforcés de fibres. Les résultats des tests montrent que la température de ramollissement Vica des composites dépasse 140 ℃. Par rapport aux fibres courtes (SGF) Par rapport à la fibre courte, elle présente d'excellentes performances en termes de propriétés mécaniques. Il est plus adapté aux gros produits et aux pièces structurelles. Il a une (ténacité) 1 à 3 fois supérieure à celle des fibres courtes, et la résistance à la traction (résistance et rigidité) est augmentée de 0,5 à 1 fois. Moulage par injection Laboratoire Entrepôt Attestation Plastique composite Cie., Ltd de Xiamen LFT Xiamen LFT composite plastic Co., Ltd. est une société de marque qui se concentre sur LFT&LFRT. Série de fibres de verre longues (LGF) et série de fibres de carbone longues (LCF). Le thermoplastique LFT de la société peut être utilisé pour le moulage par injection et l'extrusion LFT-G, ainsi que pour le moulage LFT-D. Il peut être produit selon les exigences du client : 5~25 mm de longueur. Les thermoplastiques renforcés par infiltration continue à fibres longues de la société ont passé la certification du système ISO9001 et 16949, et les produits ont obtenu de nombreuses marques et brevets nationaux.

- Plastique composite PLA

- matériaux d'acide polyactique

- pla longue fibre de verre lgf

- plaque de remplissage longue en fibre de verre

- lft-g pla lgf

Tags :

-

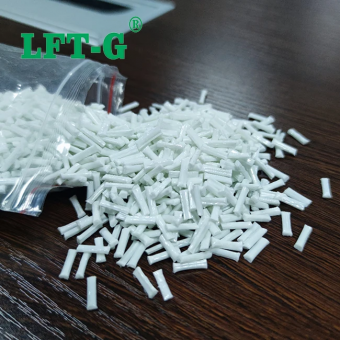

Résine thermoplastique renforcée de fibres de carbone longues en polypropylène Xiamen LFT PP pour pièces automobilesFibre de carbone longue Ces dernières années, en raison de la demande croissante de produits légers dans diverses industries à travers le monde (automobile, aérospatiale, militaire, bâtiment et génie civil, etc.) et des exigences de plus en plus strictes en matière d'utilisation de matériaux respectueux de l'environnement et durables, l'utilisation de composites thermoplastiques renforcés de fibres dans diverses industries a augmenté. En particulier pour les composites renforcés de fibres de carbone, la valeur de recyclage reste élevée une fois les produits mis au rebut après avoir terminé leur cycle de vie, et grâce à une technologie et des méthodes de recyclage efficaces, le coût des composites renforcés de fibres de carbone peut être considérablement réduit. La méthode de récupération des composites thermoplastiques renforcés de fibres est étroitement liée à la forme et à la méthode de formage des composites thermoplastiques renforcés de fibres en résine. Prenons comme exemple les composites thermoplastiques renforcés de fibres de carbone. Les formes renforcées de fibre de carbone comprennent principalement des fibres courtes renforcées, des fibres longues renforcées et des fibres continues, et la principale méthode de préparation est le formage par fusion. Pour les résines thermoplastiques à point de fusion élevé, telles que le polyétherimide (PEI) et le polyétheréther cétone (PEEK), la formation de solvant peut être adoptée. En raison de la structure moléculaire linéaire de la résine thermoplastique, elle est facile à transformer de l’état solide à l’état liquide à haute température. Par conséquent, les matériaux composites thermoplastiques peuvent être recyclés par une méthode de refusion et de remodelage, qui est plus recyclable que les matériaux composites à matrice de résine thermodurcissable. Fiche technique PP-LCF Application Nos matériaux peuvent tous être recyclés À l’heure actuelle, de plus en plus d’entreprises développent des méthodes de recyclage des composites thermoplastiques renforcés de fibres. Par exemple, la Chevrolet Corvette 2014 utilise des matériaux composites contenant de la fibre de carbone recyclée dans 21 composants des panneaux de carrosserie, notamment les portes, les couvercles de coffre, les coffres latéraux et les ailes. Ford Motor Company a utilisé des composites de fibres de carbone longues recyclées et de polypropylène (LCF/PP) pour remplacer le plastique technique ASA d'origine comme partie rigide du support du montant A de son SUV utilitaire sport Explorer 2018. À propos du LFT-G Xiamen LFT composite plastic Co., Ltd. est une société de marque qui se concentre sur LFR&LFRT. Série de fibres de verre longues (LGF) et série de fibres de carbone longues (LCF). Le thermoplastique LFT de la société peut être utilisé pour le moulage par injection et l'extrusion LFT-G, ainsi que pour le moulage LFT-D. Il peut être produit selon les exigences du client : longueur de 5 ~ 25 mm. Les thermoplastiques renforcés par infiltration continue à fibres longues de la société ont passé la certification du système ISO9001 et 16949, et les produits ont obtenu de nombreuses marques et brevets nationaux. En particulier, la série LFT en fibre de carbone produite par notre société a brisé le blocus technique des pays étrangers. Pour le secteur domestique : l'automobile, les pièces militaires, les armes à feu, l'aérospatiale, les énergies nouvelles, les équipements médicaux, l'énergie éolienne électrique, les équipements sportifs et d'autres domaines nécessitent des plastiques techniques spéciaux thermoplastiques de haute performance. Et d’autres industries d’innovation technologique fournissent un support produit et technique.

- Résine PP lcf pour pièces de rechange automobiles

- Matière première PP de LCF au lieu de métal léger

- 30% de lcf pp CFRP cf30 ténacité PP

- propriétés lcf de qualité injection élevées

Tags :

-

Résine thermoplastique composite à fibres longues de carbone LFT-G PEEK polyéther éther cétonePEEK-LCF Le polyéther éther cétone (en abrégé PEEK) possède non seulement d'excellentes propriétés de résistance mécanique, thermique et chimique, ainsi qu'un faible coefficient de frottement, un bon maillage des roulements, est un autre type de bon matériau autolubrifiant après le polytétrafluoroéthylène (PTFE), en termes de capacité portante et de résistance à l'usure. que les performances du PTFE sont meilleures, sans lubrification, basse vitesse et charge élevée, température élevée, humidité, pollution, corrosion et autres environnements difficiles sont particulièrement adaptés. Sur cette base, l'ajout de fibre de carbone améliore non seulement ses propriétés mécaniques, mais ses performances de friction ont une influence importante. À température ambiante, la résistance à la traction du composite PEEK renforcé à 30 % de fibres de carbone a doublé et a atteint trois fois à 150 ℃. Dans le même temps, la résistance aux chocs, la résistance à la flexion et le module du composite renforcé ont également été considérablement améliorés, l'allongement a été fortement réduit et la température de déformation thermique a pu dépasser 300 ℃. Le taux d’absorption de l’énergie d’impact du composite affecte directement les performances d’impact du composite. Le composite PEEK renforcé de fibres de carbone présente une capacité d'absorption d'énergie spécifique allant jusqu'à 180 kJ/kg. L'effet renforcé de la fibre de carbone peut également résister au ramollissement thermique du PEEK et former dans une certaine mesure un film de transfert à très haute résistance, qui peut protéger efficacement la zone de contact. Par conséquent, le coefficient de frottement et le taux d’usure spécifique du composite PEEK renforcé de fibres de carbone sont nettement inférieurs à ceux du PEEK pur. Dans les mêmes conditions expérimentales, la résistance au frottement et à l'usure des composites PEEK renforcés de fibres de carbone est évidemment meilleure que celle des composites PEEK en fibre de verre, et l'effet d'amélioration de la fibre de carbone sur la résistance à l'usure des matériaux est plus de 5 fois supérieur à celui de la fibre de verre. avec le même dosage. Le matériau composite PEEK renforcé de fibres de carbone est utilisé dans la fabrication de pièces, ce qui permet d'éviter efficacement les fissures superficielles des matériaux métalliques ou céramiques, et ses excellentes propriétés tribologiques dépassent même celles du polyéthylène à masse molaire ultra élevée. DT Application Le PEEK renforcé de fibres de carbone longues est principalement appliqué dans les quatre domaines suivants : 1. Les appareils électroniques et électriques Le PEEK peut maintenir une bonne isolation électrique dans un environnement difficile tel qu'une température élevée, une pression élevée et une humidité élevée, et présente les caractéristiques de non-déformation dans une large plage de températures, il est donc utilisé comme matériau d'isolation électrique idéal dans le domaine des appareils électroniques et électriques. Les propriétés mécaniques, la résistance à la corrosion chimique, la résistance aux rayonnements et la résistance aux températures élevées de la polyéther éther cétone renforcée par de la fibre de carbone ont été encore améliorées et ses domaines d'application ont été encore élargis. 2. Le polyéther éther cétone aérospatial PEEK présente les avantages d'une faible densité et d'une bonne maniabilité, il est donc facile d'être directement transformé en pièces à forte demande, et le matériau composite de polyéther éther cétone renforcé de fibres de carbone améliore encore les performances globales du polyéther éther cétone , il est donc de plus en plus utilisé dans la construction aéronautique. Le carénage des avions de la série 757-200 de Boeing, par exemple, est fabriqué en PEEK renforcé de fibres de carbone. De plus, Gereedschappen Fabrick d'Amsterdam, aux Pays-Bas, a utilisé un composite PEEK renforcé à 30 % de fibres de carbone pour construire un composant plus grand et a démontré que ses propriétés mécaniques pouvaient être utilisées dans les dispositifs d'équilibrage des avions. 3. Automobile La consommation énergétique des automobiles est étroitement liée au poids du véhicule. Le poids léger des automobiles peut non seulement réduire la consommation de carburant et les émissions d'échappement, mais également améliorer les performances énergétiques et la sécurité, ce qui constitue un moyen efficace d'économiser de l'énergie. Outre la conception légère de la structure, l’utilisation de matériaux légers constitue une méthode plus directe. Grâce à leurs avantages de faible densité, de bonnes performances et de technologie pratique, les composites de polyéther éther cétone renforcés de fibres de carbone sont de plus en plus fréquemment utilisés dans l'industrie automobile et montrent un grand potentiel de remplacement de l'acier par du plastique. Par exemple, Robert Bosch GmbH utilise du PEEK renforcé de fibres de carbone...

- Fibre de carbone longue PEEK

- coup d'oeil en plastique composite modifié

- vente directe modifiée par résine peek

- coup d'oeil lcf lft les avions utilisent des champs aérospatiaux

- longue fibre de carbone haute exigence

- moulage par injection, bon prix

Tags :

-

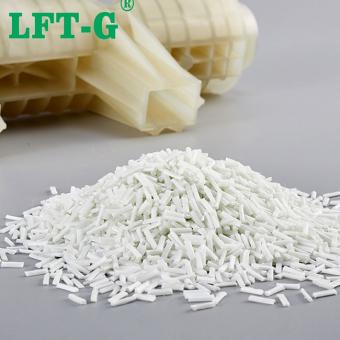

Xiamen LFT – plastique renforcé PBT haute résistance, composés longs remplis de fibres de verreMatériaux PBT Le polybutylène téréphtalate (PBT) est un polyester thermoplastique et l'un des cinq principaux plastiques techniques. Le PBT a d'excellentes performances globales, est l'un des plastiques techniques les plus résistants et présente une stabilité dimensionnelle élevée, une bonne résistance chimique, une excellente isolation électrique, de bonnes propriétés mécaniques et élasticité, une faible absorption d'eau, etc. Remplissage PBT Composés de fibres de verre longues Le PBT (polybutylène téréphtalate) est un plastique à base de polyester, tandis que la fibre de verre est un matériau de renforcement généralement ajouté aux plastiques sous forme de fibres pour améliorer leurs propriétés mécaniques. Lorsque le PBT est combiné avec des fibres de verre, les effets suivants se produisent : 1. Résistance et rigidité améliorées : la fibre de verre a une excellente résistance et rigidité, et son ajout au PBT peut augmenter considérablement les propriétés mécaniques du plastique. Cela rend le matériau PBT avec fibre de verre plus solide et rigide lorsqu'il est soumis à une force ou à une contrainte, et moins susceptible de se déformer ou de se briser. 2. Améliorer la résistance à la chaleur : la fibre de verre a un point de fusion élevé et de bonnes performances de résistance à la chaleur. Lorsque de la fibre de verre est ajoutée au PBT, elle peut améliorer la résistance thermique du PBT, afin qu'il puisse conserver de meilleures performances à des températures plus élevées et empêcher le ramollissement ou la fusion. 3. Améliorer la résistance à la corrosion : la fibre de verre a une excellente résistance à la corrosion et son ajout au PBT peut améliorer sa résistance aux produits chimiques, solvants et autres milieux corrosifs. Cela permet au PBT avec fibre de verre d'avoir une durée de vie plus longue dans certains environnements spéciaux. 4. Améliorer les performances d'isolation : le PBT lui-même a de bonnes performances d'isolation et l'ajout de fibre de verre améliore encore les performances d'isolation du matériau PBT. Cela rend le PBT avec fibre de verre plus adapté aux applications électriques et électroniques, ce qui peut isoler efficacement le courant et réduire les fuites et les interférences électromagnétiques. Dans l’ensemble, le PBT avec fibre de verre peut améliorer les propriétés mécaniques, la résistance à la chaleur, la résistance à la corrosion et les propriétés d’isolation des plastiques, ce qui les rend plus largement utilisés dans diverses applications. Cependant, les performances du matériau peuvent varier en fonction de la teneur spécifique en fibres de verre et du processus d'ajout. Spécification des fibres Grade Spécification des fibres Caractéristiques Application Longueur Couleur Emballer Note générale 20%-60% Haute ténacité,Faible déformation Appareils électroniques,Parties mécaniques,etc. Environ 12mm, ou personnalisé Couleur naturelle, ou personnalisé 25 kg/sac La différence entre LGF et SGF Particules de fibre de verre courtes : la taille est d'environ 3 à 4 mm, rapport longueur/largeur de 50 à 250. Particules de fibre de verre longues : la taille est d'environ 10 à 12 mm, rapport d'aspect > 400. De plus, la répartition de la fibre de verre dans les deux types de particules est également différent. Par rapport au SGF, la rigidité, la résistance et le module du LGF ont été améliorés, en particulier les performances d'impact entaillé ont fait un bond qualitatif. Application Fiche technique pour référence À propos de nous Xiamen LFT composite plastic Co., Ltd. est une société de marque qui se concentre sur LFT &LFRT. Série de fibres de verre longues (LGF ) et série de fibres de carbone longues (LCF ). Le thermoplastique LFT de la société peut être utilisé pour le moulage par injection et l'extrusion LFT-G, ainsi que pour le moulage LFT-D. Il peut être produit selon les exigences du client : longueur de 5 ~ 25 mm. Les thermoplastiques renforcés par infiltration continue à fibres longues de la société ont passé la certification du système ISO9001 et 16949, et les produits ont obtenu de nombreuses marques et brevets nationaux.

- PBT reisn composite lgf 30 meilleur prix

- PBT long renforcé de fibres de verre pour pièces automobiles

- le pbt blanc vierge peut être recyclé lgf

- Plastique thermoplastique PBT LFT fabriqué en Chine, vente entière

- PBT haute performance avec remplissage LGF

- Vente directe du fabricant de plastique composite PBT

Tags :

-

Xiamen LFT-G remplissage de sulfure de polyphényle polymère de fibre de carbone longue PPSLe sulfure de polyphénylène est un nouveau plastique technique fonctionnel.Afficher plus

-

Composés d'acide polylactique Xiamen LFT remplis de résine thermoplastique à fibres de verre longuesPLA Le PLA (acide polylactique) est également connu sous le nom d'acide polylactique, le processus de production de l'acide polylactique est sans pollution et le produit peut être biodégradable pour être recyclé dans la nature. C'est donc un matériau polymère vert idéal et l'un des représentants de plastiques biodégradables. La structure du PLA a une influence importante sur sa résistance à la chaleur, sa ténacité, sa résistance mécanique, sa dégradabilité et sa biocompatibilité. L'influence sur la résistance à la chaleur est principalement discutée ci-dessous. Il n'y a qu'un seul sous-méthylène sur la chaîne principale de la molécule PLA, la chaîne moléculaire a une structure en spirale et son activité est faible. En conséquence, le PLA après moulage par injection ne cristallise presque pas en raison de la vitesse de cristallisation lente, de sorte que la résistance thermique du produit est médiocre. Lors du traitement à chaud, la liaison ester est partiellement rompue pour produire un groupe carboxyle terminal, qui joue un effet de dégradation autocatalytique sur la dégradation thermique du PLA. PLA renforcé LGF La rigidité de la fibre lui fait jouer le rôle de support du squelette dans la matrice polymère. Lorsque le polymère est chauffé, le mouvement du segment de chaîne est limité, améliorant ainsi la résistance thermique du matériau. À l'heure actuelle, les fibres qui peuvent être utilisées pour améliorer la modification du PLA comprennent les fibres végétales naturelles (sisal, lin, lin, bambou, noix de coco, fibre de bois, etc.), les fibres animales naturelles (soie, etc.), les fibres minérales (basalte). fibre, etc.) et les fibres chimiques (fibre de carbone, fibre de verre, etc.). Parmi ces fibres, la fibre de carbone et la fibre de verre sont largement utilisées pour leur haute résistance et leur haut module. Les fibres végétales naturelles ont été largement étudiées en raison de leur large source, de leur dégradabilité et des propriétés thermiques et mécaniques améliorées des composites. Des fibres naturelles modifiées et des fibres inorganiques modifiées (fibre de verre ou fibre de carbone) ont été mélangées dans la matrice PLA pour préparer deux types de composites PLA renforcés de fibres. Les résultats des tests montrent que la température de ramollissement Vica des composites dépasse 140 ℃. Par rapport aux fibres courtes (SGF) Par rapport à la fibre courte, elle présente d'excellentes performances en termes de propriétés mécaniques. Il est plus adapté aux gros produits et aux pièces structurelles. Il a une (ténacité) 1 à 3 fois supérieure à celle des fibres courtes, et la résistance à la traction (résistance et rigidité) est augmentée de 0,5 à 1 fois. Moulage par injection Laboratoire Entrepôt Attestation Plastique composite Cie., Ltd de Xiamen LFT Xiamen LFT composite plastic Co., Ltd. est une société de marque qui se concentre sur LFT&LFRT. Série de fibres de verre longues (LGF) et série de fibres de carbone longues (LCF). Le thermoplastique LFT de la société peut être utilisé pour le moulage par injection et l'extrusion LFT-G, ainsi que pour le moulage LFT-D. Il peut être produit selon les exigences du client : 5~25 mm de longueur. Les thermoplastiques renforcés par infiltration continue à fibres longues de la société ont passé la certification du système ISO9001 et 16949, et les produits ont obtenu de nombreuses marques et brevets nationaux.

- Plastique composite PLA au lieu de métal et d'acier

- matériaux à base d'acide polyactique Haute qualité et résistance

- pla longue fibre de verre lgf fabriqué en Chine

- pla de remplissage en fibre de verre longue fibre de verre longue

- lft-g pla lgf résine thermoplastique vierge

Tags :

-

LFT – renfort en polypropylène, matériau en fibre de carbone longue, haute performance, noir originalFibre de carbone longue Ces dernières années, en raison de la demande croissante de produits légers dans diverses industries à travers le monde (automobile, aérospatiale, militaire, bâtiment et génie civil, etc.) et des exigences de plus en plus strictes en matière d'utilisation de matériaux respectueux de l'environnement et durables, l'utilisation de composites thermoplastiques renforcés de fibres dans diverses industries a augmenté. En particulier pour les composites renforcés de fibres de carbone, la valeur de recyclage reste élevée une fois les produits mis au rebut après avoir terminé leur cycle de vie, et grâce à une technologie et des méthodes de recyclage efficaces, le coût des composites renforcés de fibres de carbone peut être considérablement réduit. La méthode de récupération des composites thermoplastiques renforcés de fibres est étroitement liée à la forme et à la méthode de formage des composites thermoplastiques renforcés de fibres en résine. Prenons comme exemple les composites thermoplastiques renforcés de fibres de carbone. Les formes renforcées de fibre de carbone comprennent principalement des fibres courtes renforcées, des fibres longues renforcées et des fibres continues, et la principale méthode de préparation est le formage par fusion. Pour les résines thermoplastiques à point de fusion élevé, telles que le polyétherimide (PEI) et le polyétheréther cétone (PEEK), la formation de solvant peut être adoptée. En raison de la structure moléculaire linéaire de la résine thermoplastique, elle est facile à transformer de l’état solide à l’état liquide à haute température. Par conséquent, les matériaux composites thermoplastiques peuvent être recyclés par une méthode de refusion et de remodelage, qui est plus recyclable que les matériaux composites à matrice de résine thermodurcissable. Fiche technique PP-LCF Application Nos matériaux peuvent tous être recyclés À l’heure actuelle, de plus en plus d’entreprises développent des méthodes de recyclage des composites thermoplastiques renforcés de fibres. Par exemple, la Chevrolet Corvette 2014 utilise des matériaux composites contenant de la fibre de carbone recyclée dans 21 composants des panneaux de carrosserie, notamment les portes, les couvercles de coffre, les coffres latéraux et les ailes. Ford Motor Company a utilisé des composites recyclés de fibres de carbone longues et de polypropylène (LCF/PP) pour remplacer le plastique technique ASA d'origine comme partie rigide du support du montant A de son SUV utilitaire sport Explorer 2018. À propos du LFT-G Xiamen LFT composite plastic Co., Ltd. est une société de marque qui se concentre sur LFR&LFRT. Série de fibres de verre longues (LGF) et série de fibres de carbone longues (LCF). Le thermoplastique LFT de la société peut être utilisé pour le moulage par injection et l'extrusion LFT-G, ainsi que pour le moulage LFT-D. Il peut être produit selon les exigences du client : longueur de 5 ~ 25 mm. Les thermoplastiques renforcés par infiltration continue à fibres longues de la société ont passé la certification du système ISO9001 et 16949, et les produits ont obtenu de nombreuses marques et brevets nationaux. En particulier, la série LFT en fibre de carbone produite par notre société a brisé le blocus technique des pays étrangers. Pour le secteur domestique : l'automobile, les pièces militaires, les armes à feu, l'aérospatiale, les énergies nouvelles, les équipements médicaux, l'énergie éolienne électrique, les équipements sportifs et d'autres domaines nécessitent des plastiques techniques thermoplastiques spéciaux de haute performance. Et d’autres industries d’innovation technologique fournissent un support produit et technique.Afficher plus

-

LFT sulfure de polyphényle PPS longue fibre de carbone renforcée ignifugeLe sulfure de polyphénylène est un nouveau plastique technique fonctionnel.Afficher plus

-

Xiamen LFT-G rempli de sulfure de polyphényle 20 % à 60 % LCF PPS de qualité ignifuge UL-94 V0Le sulfure de polyphénylène est un nouveau plastique technique fonctionnel.Afficher plus

email

email français

français English

English Deutsch

Deutsch русский

русский italiano

italiano español

español português

português العربية

العربية 日本語

日本語 한국의

한국의 中文

中文