nouveau blog

Le développement de la technologie aérospatiale ne peut être séparé des nouveaux matériaux. La naissance d’une nouvelle génération de produits aérospatiaux repose généralement sur le développement réussi d’un grand nombre de nouveaux matériaux avancés. Dans le même temps, l’émergence de ces produits aérospatiaux a également favorisé le lancement et l’application rapides de nombreux nouveaux projets de matériaux. En particulier, les matériaux polymères, en tant que matériaux de support importants pour l'industrie aérospatiale, jouent un rôle important, notamment le caoutchouc, les plastiques techniques, les tissus fonctionnels spéciaux, les revêtements, les résines synthétiques, les adhésifs et les produits d'étanchéité, etc.

Matériaux en caoutchouc spéciaux

Le caoutchouc utilisé dans le domaine aérospatial comprend principalement le caoutchouc néoprène, le caoutchouc nitrile, le caoutchouc chloroéther, le caoutchouc éthylène-propylène, le caoutchouc silicone, le caoutchouc fluorosilicone, etc. Par fonction, il existe principalement des matériaux d'étanchéité en caoutchouc, des matériaux d'amortissement en caoutchouc, thermiques et conducteurs. caoutchouc, etc.

Plastiques techniques spéciaux

Les plastiques techniques spéciaux constituent une classe importante de matériaux dans le domaine aérospatial et sont largement utilisés dans la fabrication et les composants d'avions, d'hélicoptères, d'engins spatiaux et d'autres appareils aérospatiaux. Ces matériaux plastiques possèdent de nombreuses propriétés et caractéristiques uniques qui en font une partie intégrante de l’ingénierie aérospatiale. Les plastiques techniques aérospatiaux possèdent d'excellentes propriétés mécaniques pour maintenir la stabilité structurelle et la sécurité dans des conditions de vibrations et de charges élevées des avions. Dans le même temps, ils ont également les caractéristiques de légèreté, par rapport aux matériaux métalliques traditionnels, les plastiques techniques aérospatiaux peuvent réduire efficacement le poids des avions, améliorer leur efficacité énergétique et leurs performances de vol. Les plastiques techniques aérospatiaux ont également une excellente résistance à la corrosion et à la chaleur et peuvent fonctionner de manière stable pendant longtemps dans des conditions environnementales extrêmes. Ceci est essentiel à la fiabilité des avions dans des conditions climatiques complexes telles que haute altitude, basse température, température élevée et humidité. De plus, les plas d'ingénierie aérospatialeLes tics ont également de bonnes propriétés d'isolation électrique et de résistance chimique, ce qui peut prévenir efficacement les effets des interférences électromagnétiques et de la corrosion chimique.

Polyamides

Le polyamide (PA) est un polymère avec une structure de liaisons amide multiples, où la liaison amide est formée par une liaison covalente entre l'atome d'azote du groupe amide et l'atome de carbone carbonyle adjacent. Ce polymère possède une variété d'excellentes propriétés telles qu'une résistance élevée, une résistance élevée à la chaleur, de bonnes propriétés mécaniques et une stabilité chimique. Dans les produits aérospatiaux, les composites polyamides renforcés de fibres de coupe courte sont largement utilisés dans la préparation de divers composants de sous-structure. Il est utilisé pour réaliser le support extérieur du réservoir d'hydrogène liquide-oxygène liquide des lanceurs, qui joue le rôle de portance et d'isolation thermique. De plus, ce matériau est utilisé pour fabriquer des ordinateurs, des cadres d'alimentation, des cadres de cartes imprimées d'ordinateur et d'autres produits légers, avec une capacité de charge élevée et de bonnes performances d'amortissement des vibrations, remplaçant complètement les cadres en alliage d'aluminium. Il peut également être utilisé pour fabriquer des produits de support tels que des boîtiers de protection électrique et des squelettes de bobines.

ï¼PA6-LGFï¼

Polyétheréthercétone

Le polyétheréthercétone (PEEK) est un polymère thermoplastique haute performance composé de groupes fonctionnels alternés d'éthers et de cétones présentant d'excellentes propriétés physiques et une stabilité chimique. Il possède une variété de propriétés exceptionnelles telles que la stabilité à haute température, la résistance chimique à la corrosion, une bonne résistance mécanique et rigidité, une résistance à l'usure, un faible coefficient de frottement et de bonnes propriétés d'isolation électrique. Le PEEK est capable de conserver ses propriétés physiques dans des environnements à haute température. , avec une température de transition vitreuse d'environ 143°C, et peut être utilisé pendant de longues périodes dans une plage de température allant jusqu'à 250°C. Les composites fibre de carbone/PEEK sont utilisés dans les ailerons de queue des missiles tactiques, et la résine PEEK est utilisée pour fabriquer des emplacements de batterie, des boulons, des écrous et des composants de moteur de fusée pour les fusées.

(PEEK-LCF)

Sulfure de polyphénylène

Sulfure de polyphénylène (PPS)possède un certain nombre de propriétés remarquables. Premièrement, il présente une excellente résistance à la chaleur et est capable de conserver ses propriétés physiques et mécaniques dans des environnements à haute température. Il a un point de fusion élevé de 280°C ou plus et ne se ramollit pas ou ne se déforme pas facilement. Deuxièmement, le PPS possède une excellente résistance chimique et peut résister à un large éventail de produits chimiques organiques et inorganiques, notamment les acides, les alcalis et les solvants. De plus, le PPS présente également une bonne résistance mécanique et rigidité, une bonne résistance à l'usure et possède d'excellentes propriétés d'isolation électrique. Dans le domaine aérospatial, l’application du PPS a également obtenu des résultats remarquables. Grâce à l'utilisation de matériau PPS renforcé de fibres, la production de trappes que la réduction du poids des portes métalliques d'environ 25 %. Le PPS utilisé dans la préparation de la coque de guidage inertiel de la fusée, au lieu de la coque d'origine en alliage d'aluminium, réduit considérablement le poids et améliore les performances d'amortissement des vibrations pour répondre aux exigences d'utilisation.

(PPS-LGF)

Polyimide

Le polyimide (PI) possède des propriétés exceptionnelles. Premièrement, il présente une excellente résistance aux hautes températures, restant stable à des températures extrêmes avec un point de fusion supérieur à 300°C. Deuxièmement, le polyimide possède une excellente résistance chimique à un large éventail de produits chimiques tels que les acides, les bases et les solvants. De plus, il présente une bonne résistance mécanique, rigidité et résistance à l’usure, ainsi que d’excellentes propriétés d’isolation électrique. Les plastiques PI peuvent être préparés par des procédés de moulage ou de moulage par injection pour une variété de composants, tels que des supports, des manchons isolants, des rondelles, des écrous, etc. Les composites polyimide (PI) peuvent préparer des pièces résistantes à l'usure, telles que des manchons de piston hydraulique et des bagues d'étanchéité thermiques. Les matériaux chargés en polyimide peuvent fabriquer des crash pads pour satellites résistants à l'usure. Dans des conditions de refroidissement profond et de basse température, le PI a un coefficient de dilatation linéaire proche de celui de l'alliage d'aluminium et peut être utilisé comme sous-matériaux d'étanchéité à la température de l'hydrogène liquide pour répondre aux besoins d'étanchéité à haute pression. Les matériaux chargés sont largement utilisés pour préparer des joints dynamiques et des pièces d'usure, et le PI possède des propriétés autolubrifiantes.

Polytétrafluoroéthylène

Le polytétrafluoroéthylène (PTFE) est un matériau polymère haute performance issu de la polymérisation du monomère tétrafluoroéthylène. Il possède une variété de propriétés uniques. Premièrement, le PTFE présente une excellente résistance aux températures élevées, avec un point de fusion pouvant atteindre 327 °C, et peut fonctionner de manière stable dans des environnements à haute température pendant de longues périodes. Deuxièmement, le PTFE possède une excellente stabilité chimique et résiste aux acides, aux alcalis, aux solvants et aux substances corrosives. De plus, le PTFE possède de bonnes propriétés d'isolation électrique et un faible coefficient de frottement, c'est un excellent matériau d'isolation et de lubrification. Le PTFE a une large gamme d'applications dans le domaine aérospatial et peut être fabriqué à travers le couvercle de la tête ondulée, le support, le manchon isolant, le joint, le revêtement, les joints et d'autres composants. Le PTFE a un faible coefficient de frottement, largement utilisé dans les cas de lubrification sans huile, en particulier dans les conditions de glissement à basse vitesse et basse pression. L'ajout de différentes charges peut améliorer la résistance à l'usure du PTFE, utilisé dans les matériaux lubrifiés solides et les produits aérospatiaux. Le PTFE présente une excellente résistance à la corrosion et au vieillissement et convient au scellement de supports spéciaux. Il reste élastique et résistant dans des conditions de froid profond, c'est pourquoi il est largement utilisé dans l'oxygène liquide et d'autres besoins d'étanchéité à basse température.

Polyméthacrylamide

Le polyméthacrylimide (PMI) est un matériau en mousse léger et haute performance. Il est fabriqué à partir de résine polyformalimide et possède de nombreuses propriétés uniques. Premièrement, la mousse PMI a une densité extrêmement faible et est très légère. Deuxièmement, il possède une excellente résistance mécanique et rigidité et est capable de maintenir sa stabilité sous des charges élevées. De plus, la mousse PMI présente une excellente résistance à la chaleur et peut rester stable dans des environnements à haute température, supportant généralement des températures allant jusqu'à 200°C. La mousse PMI présente également une bonne résistance chimique et résiste à un large éventail de produits chimiques, notamment les acides, les bases et les solvants. Il présente également une faible hygroscopique, ce qui lui permet de maintenir des performances stables dans des environnements humides. Il peut être utilisé dans des applications telles que la mousse d'isolation cryogénique à hydrogène liquide et oxygène liquide pour les véhicules suborbitaux réutilisables.

Matériaux de revêtement spéciaux

Les revêtements spéciaux pour l'aérospatiale jouent un rôle essentiel dans l'industrie aérospatiale moderne, où ils sont utilisés pour le revêtement protecteur, esthétique et fonctionnel des avions, hélicoptères, engins spatiaux et autres appareils aérospatiaux. Les revêtements spéciaux pour l'aérospatiale offrent des performances et des propriétés exceptionnelles pour répondre aux conditions et défis extrêmes de l'environnement aéronautique. Les avions sont exposés à un large éventail de facteurs défavorables tels que le vol à haute altitude, le changement climatique, les rayons UV, l’humidité et les produits chimiques. Par conséquent, les revêtements spéciaux pour l’aérospatiale doivent être résistants à la corrosion, à la chaleur, à la corrosion, aux UV et aux produits chimiques pour protéger l’apparence et la structure de l’avion contre les dommages.

Matériaux de revêtement cycloprotecteurs

Les revêtements de protection aérospatiaux sont développés pour protéger les produits et équipements aérospatiaux destinés à un stockage prolongé dans les environnements terrestres, marins et spatiaux. Ces revêtements comprennent des revêtements à triple protection, des revêtements à quadruple protection et des revêtements multifonctionnels pour la résistance aux EMP nucléaires. Ce sont des solvants volatils, durcissent à température ambiante et sont faciles à appliquer. Avec l’allègement des engins spatiaux et l’utilisation généralisée de matériaux composites, l’accumulation électrostatique est devenue un problème, d’où le besoin de revêtements antistatiques pour les produits aérospatiaux. De plus, les revêtements hydrophobes se caractérisent par une faible énergie de surface et une structure rugueuse. L'effet superhydrophobe peut être obtenu en ajoutant des agents hydrophobes et en créant des structures microprotrusives, permettant des angles de contact jusqu'à 139°. Les revêtements de protection aérospatiaux jouent un rôle important dans la protection de la fiabilité et de la longévité des produits et équipements aérospatiaux, en relevant les défis des différentes conditions environnementales et en garantissant leur fonctionnement sûr et leur stockage à long terme. Le développement et l'application de ces revêtements fournissent des mesures de protection essentielles pour le secteur aérospatial et garantissent le succès des missions spatiales.

Revêtements protecteurs absorbants furtifs

Les revêtements protecteurs à absorption furtive sont utilisés pour durcir et contre-identifier les produits en recouvrant des structures ou des matériaux sur des surfaces présentant des propriétés acoustiques, optiques, électriques, magnétiques et cinématiques particulières. Il couvre principalement les matériaux de revêtement furtifs, nucléaires et résistants au laser. Pour réduire la détectabilité des cibles, les chercheurs ont mené des recherches sur les matériaux de revêtement furtifs absorbant les radars et les matériaux de revêtement furtifs infrarouges afin de réduire les propriétés réfléchissantes des cibles aux ondes radar et au rayonnement infrarouge, respectivement. Pour les revêtements résistants au laser, des études basées sur les principes de protection thermique ablative et de réflexion ont été menées. Grâce aux études ci-dessus, les revêtements protecteurs furtifs absorbant les ondes peuvent remplir des fonctions importantes pour renforcer efficacement les produits et réduire leur probabilité de détection afin de garantir le fonctionnement sûr des engins spatiaux dans diverses conditions environnementales.

Matériaux de revêtement résistants à la chaleur

Les systèmes de revêtement résistants à la chaleur pour l'aérospatiale existants comprennent principalement des résines silicone, des résines époxy et des résines phénoliques. Parmi eux, le système de silicone présente d'excellentes performances de résistance à l'ablation et d'isolation thermique, ainsi qu'une bonne élasticité et une stabilité à long terme. Étant donné que le silicone est un matériau ne formant pas de carbone, il est facile de l’associer aux revêtements furtifs absorbant les radars, les infrarouges et autres ondes. Cependant, les revêtements de silicone ont de mauvaises propriétés d’adhérence et ne conviennent pas aux forts flux de chaleur ou aux environnements de fort lavage aérodynamique. La résine époxy, bien que moins résistante à la chaleur et que son revêtement ne soit pas aussi efficace que le silicone en matière d'isolation thermique, possède un excellent pouvoir adhésif. Les revêtements réalisés ont une forte adhérence et une liaison étroite, ils présentent donc de bonnes performances en matière de protection contre un fort récurage par flux d'air chaud.

Matériaux de revêtement à contrôle thermique

Les revêtements thermiquement contrôlés sont principalement utilisés sur les surfaces des véhicules spatiaux et de divers instruments et équipements pour contrôler la température de surface en ajustant le taux d'absorption solaire et le taux de rayonnement thermique des revêtements afin de garantir que la structure interne du vaisseau spatial et des instruments et équipements fonctionnent correctement à l'intérieur. la plage de température appropriée. Ces revêtements sont essentiels à la fiabilité et à la longévité des engins spatiaux. Avec le développement de la technologie spatiale, les nouveaux engins spatiaux ont tendance à évoluer dans le sens d'une structure complexe, d'une miniaturisation de la taille, d'une diversification des fonctions et d'une grande puissance électrique, etc. Les revêtements de contrôle thermique traditionnels avec un seul taux d'absorption solaire et d'émissivité ne peuvent plus répondre aux exigences. demande. Ces dernières années, des revêtements de contrôle thermique intelligents basés sur des principes de changement de phase et électrochromes ont été recherchés et développés. En ajustant des facteurs tels que l'épaisseur du matériau et le type d'acide dopant, la plage d'émissivité peut être améliorée efficacement et la technologie présente de bonnes perspectives d'application.

Adhésifs et mastics spéciaux

Les adhésifs spéciaux pour l'aérospatiale jouent un rôle clé dans l'ingénierie aérospatiale, où ils sont des matériaux essentiels pour l'assemblage de composants d'avions, le thermoscellage et le collage structurel. Avec une excellente résistance aux températures élevées, à la corrosion et à l’ablation, les adhésifs spécialisés pour l’aérospatiale assurent une liaison et une étanchéité fiables dans les environnements extrêmes. Les joints et fenêtres des composants d'avion sont exposés à des conditions de fonctionnement complexes telles que des températures élevées, des pressions et des vibrations élevées, et nécessitent donc d'excellentes performances de liaison et une excellente durabilité.

Adhésifs de liaison pour couches de protection thermique

Les engins spatiaux doivent résister à des températures élevées lors d’un vol à grande vitesse, c’est pourquoi la surface de leur coque structurelle est généralement recouverte d’une barrière thermique. La différence de coefficient de dilatation linéaire du matériau entre la coque structurale et la barrière thermique nécessite l'utilisation d'adhésifs pour la liaison. À cette fin, des adhésifs à base de résine époxy thixotrope pour le collage de grands ensembles de pièces, des adhésifs fluides pour le collage de pièces générales et des adhésifs à base de résine époxy pour le remplissage d'espaces ont été développés. Ces adhésifs peuvent être durcis à température ambiante et ont de bonnes performances de triple résistance avec une durée de stockage de plus de 10 ans. Dans le même temps, l'adhésif époxy modifié au caoutchouc développé peut être utilisé en toute sécurité à 110 °C et présente une excellente résistance au vieillissement. De plus, l'adhésif de type époxy polyamide développé peut être utilisé en toute sécurité à 120°.

Adhésif d'étanchéité protecteur résistant à la chaleur

Le problème de la protection thermique localisée et du collage étanche doit être résolu au niveau des joints de composants et des fenêtres des véhicules aériens, etc. À cette fin, des adhésifs à base de résine phénolique dotés d'excellentes propriétés ont été développés. Lorsqu'il est utilisé pour le collage de composites fibre de verre/phénolique, l'adhésif atteint une résistance au cisaillement de 20 MPa à 300°C et peut résister à des températures allant jusqu'à 500°C pendant une courte période. En raison de la grande différence de coefficient de dilatation linéaire entre les matériaux, le mastic adhésif en caoutchouc de silicone présentant une bonne résistance à l'ablation est généralement utilisé. Pour améliorer la force de liaison, les adhésifs en caoutchouc de silicone sont souvent utilisés conjointement avec des agents de traitement de surface au silane. Dans le domaine aérospatial, les mastics silicones sont largement utilisés. De nombreux produits aérospatiaux doivent avoir la capacité d'étanchéité de résister à 300 °C pendant une longue période, à 400 °C ou plus pendant une courte période, voire à 1 000 °C ou plus pendant un instant. Le développement et l'application de ces matériaux de liaison et d'étanchéité constituent un soutien clé aux progrès technologiques dans le domaine aérospatial.

Adhésifs résistants aux basses températures

Les adhésifs résistants aux basses températures sont des adhésifs spécialement conçus pour être utilisés dans des environnements à températures extrêmement basses. Ces adhésifs ont d'excellentes performances à basse température et des propriétés de résistance au froid pour maintenir la force d'adhérence et la fiabilité dans des conditions de températures extrêmement basses. Les adhésifs résistants aux basses températures maintiennent généralement leurs performances à -253 °C (température de l'azote liquide) ou moins. Ils sont largement utilisés pour coller et sceller des équipements et des composants dans les domaines de l'aérospatiale, de l'aviation, de l'armée et des sciences polaires. Ces adhésifs résistent à la fragilité et à la déformation causées par les basses températures, assurant ainsi la stabilité et la durabilité des joints collés. Ces adhésifs basse température maintiennent de bonnes performances et une bonne force d'adhérence dans des environnements à températures extrêmement basses.

Autres adhésifs fonctionnels

L'adhésif thermoconducteur est un adhésif doté de bonnes propriétés de conductivité thermique et d'isolation, principalement utilisé pour le collage entre les capteurs et les parois intérieures des pièces de mesure de température. Il peut être utilisé dans une plage de température de -40°C à 150°C et maintenir la conductivité thermique. L'utilisation d'un adhésif thermoconducteur permet de conduire la chaleur et d'améliorer la précision et la réactivité du capteur. L'adhésif conducteur est un adhésif conducteur conçu pour les capteurs de bruit. Il peut être utilisé sur une plage de température de -40°C à 150°C et possède des propriétés conductrices. Cet adhésif fournit une connexion conductrice fiable qui contribue à la mesure précise des capteurs de bruit. Le collage d'étanchéité résistant à l'huile est généralement réalisé avec un adhésif époxy-polysulfure, qui maintient une bonne force de liaison lorsqu'il est utilisé dans l'huile et ne se dégrade pas en raison du contact avec l'huile. Cet adhésif peut fournir des performances d'étanchéité fiables dans différents environnements pétroliers, garantissant ainsi la fiabilité et la durabilité des produits aérospatiaux. Les adhésifs résistants à l’huile à haute température ont une bonne force de liaison sur une large gamme de matériaux. Les adhésifs imperméables sont principalement utilisés pour l'enrobage des connecteurs électriques, des extrémités et fiches de câbles, des circuits imprimés et d'autres composants électriques dans les produits aérospatiaux qui doivent être étanches, principalement pour éviter d'endommager les composants électroniques de l'humidité et d'autres facteurs environnementaux.

Tissus renforcés pour l'aviation

En ingénierie aérospatiale, la sélection des matériaux est essentielle, en particulier dans le domaine des tissus renforcés pour l'aérospatiale. Les tissus renforcés aéronautiques sont des matériaux composites dotés de structures spéciales et d'excellentes propriétés qui sont largement utilisés dans les avions, les engins spatiaux et autres appareils aérospatiaux. Ces tissus jouent un rôle important dans le domaine aéronautique grâce à leur légèreté, leur haute résistance et leurs excellentes propriétés mécaniques. Les tissus renforcés pour l'aérospatiale utilisent des matériaux fibreux haute performance comme renforts, tels que des fibres de carbone, des fibres de verre et des fibres d'aramide, qui sont combinées avec une matrice de résine pour former des composites. De tels composites ont non seulement une excellente résistance et rigidité, mais ont également une résistance exceptionnelle à la chaleur, à la corrosion et à la fatigue. Ils peuvent résister à des conditions environnementales extrêmes telles que des températures élevées, des pressions élevées et des vibrations sévères, et maintenir l'intégrité et la stabilité structurelles. Ils sont largement utilisés dans la fabrication de fuselages d'avions, d'ailes, de surfaces de gouvernail de direction, de trains d'atterrissage et d'autres composants, non seulement pour réduire les poids des avions, améliorer le rendement énergétique, mais aussi améliorer les performances de vol des avions.

Tissu polyester

Le polyester est le nom commercial de la fibre de polyester en Chine et constitue également une espèce importante de fibre synthétique. Le polyester possède de nombreuses excellentes propriétés. Il présente une résistance élevée, une bonne élasticité, une résistance à la chaleur, une isolation, une résistance à l'abrasion et une résistance à la corrosion. Par conséquent, le polyester est souvent utilisé pour améliorer la résistance à l’abrasion et la résistance mécanique des produits polymères dans l’industrie aérospatiale. Cependant, le polyester souffre également d'une mauvaise aptitude à la teinture et d'une mauvaise absorption de l'humidité, mais il a une bonne solidité des couleurs et ne se décolore pas facilement. En raison de ces propriétés, les tissus en polyester sont largement utilisés dans le domaine aérospatial, en particulier pour les scénarios d'application qui nécessitent une résistance élevée et une résistance à l'abrasion.

Tissus aramide

La fibre aramide est une fibre polyamide aromatique dont la structure moléculaire est constituée de groupes aromatiques et amide qui forment un polymère linéaire. Cette fibre possède d'excellentes propriétés mécaniques et une structure chimique stable, avec des propriétés exceptionnelles telles qu'une résistance ultra élevée, un module élevé, une résistance aux températures élevées, une résistance aux acides et aux alcalis, un poids léger et une résistance à l'abrasion. En tant que fibre synthétique à haute résistance, l’aramide présente une excellente résistance à la chaleur et aux produits chimiques ainsi qu’une excellente résistance à la traction. Les fibres d'aramide sont largement utilisées dans l'industrie aérospatiale, principalement pour améliorer la résistance aux températures élevées et la résistance mécanique des produits polymères. En introduisant des fibres d'aramide, les performances des produits polymères, en particulier la résistance aux températures élevées, peuvent être considérablement améliorées. Ses excellentes propriétés mécaniques et sa résistance chimique font des tissus aramides un matériau de renfort idéal pour les produits aérospatiaux devant résister à des environnements à haute température et à des exigences de résistance élevées.

Tissus en nylon

Le nylon est une fibre synthétique, également appelée fibre polyamide. Sa haute résistance, sa résistance à l’abrasion et ses excellentes propriétés d’élasticité lui ont conféré une place importante dans le secteur textile. La synthèse du nylon a constitué une avancée majeure dans l’industrie des fibres synthétiques et une étape importante dans le développement de la chimie des polymères. Les plus grands avantages de la fibre de nylon sont ses propriétés solides et résistantes à l'usure, sa faible densité, son tissu léger, sa bonne élasticité et sa résistance aux dommages dus à la fatigue. Il présente une bonne stabilité chimique et une bonne résistance aux substances alcalines. Cependant, le tissu en nylon a une mauvaise résistance au soleil, et une exposition prolongée au soleil entraînera un jaunissement de la couleur et une perte de résistance. De plus, les fibres de nylon absorbent mal l'humidité, bien qu'elles soient améliorées par rapport à l'acrylique et au polyester. Les tissus en nylon conviennent principalement au renforcement mécanique interne des produits polymères aérospatiaux.

Composites en fibre de carbone

La fibre de carbone est un matériau léger et très résistant fabriqué à partir de faisceaux ou de fils de fibre de carbone. Les fibres de carbone ont une excellente résistance, rigidité et résistance à la corrosion, ainsi qu'un faible coefficient de dilatation thermique et une excellente conductivité électrique. Dans l'industrie aérospatiale, les composites de fibres de carbone sont couramment utilisés pour fabriquer des pièces structurelles pour les avions, des matériaux conducteurs et des réservoirs de carburant d'avion.

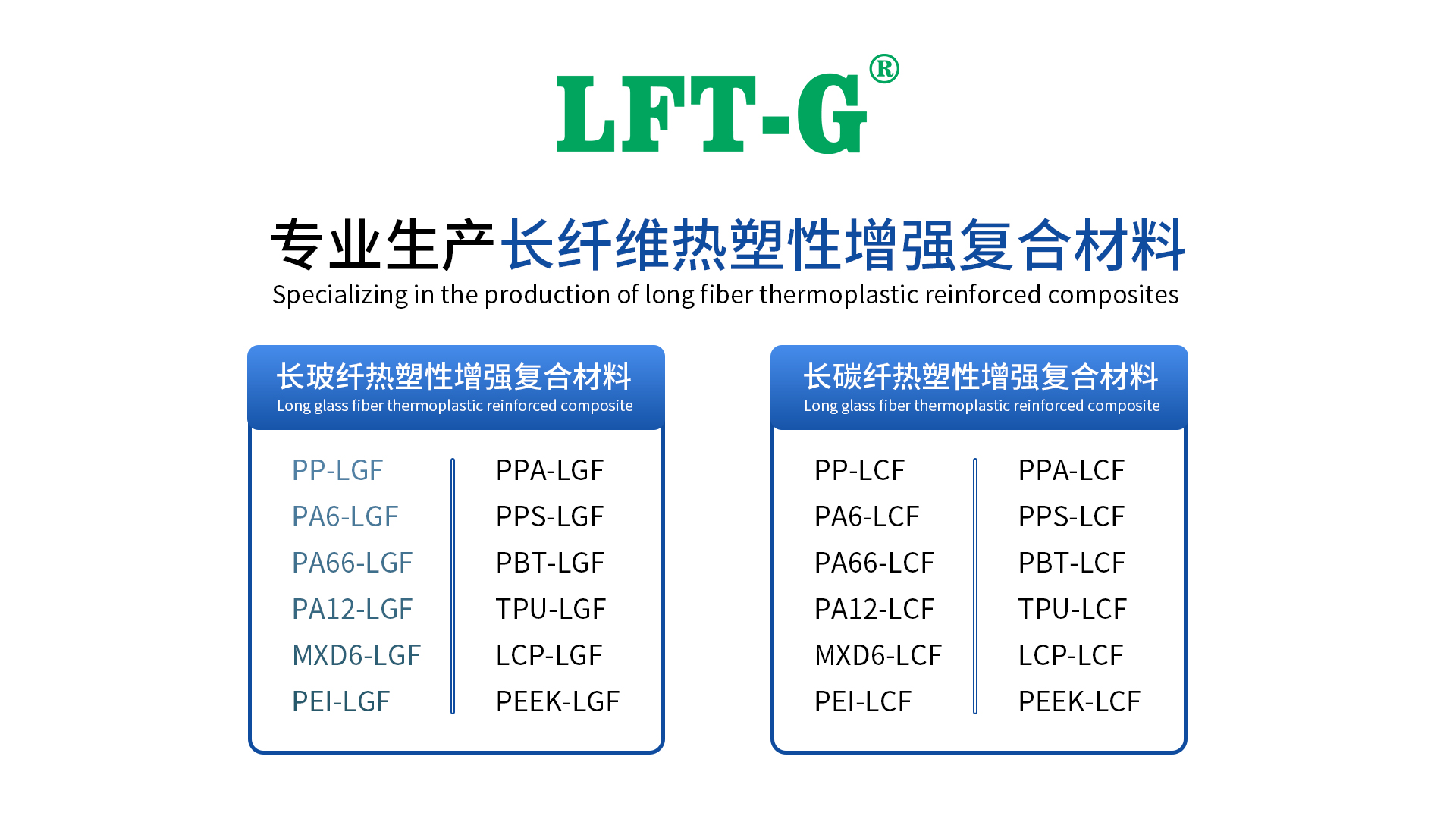

Plastique composite Xiamen LFT Co., Ltd.

Xiamen LFT composite plastic Co., Ltd. est une société de marque qui se concentre on LFT&LFRT. Série longue fibre de verre (LGF) et série longue fibre de carbone (LCF). Le thermoplastique LFT de la société peut être utilisé pour le moulage par injection et l'extrusion LFT-G, ainsi que pour le moulage LFT-D. Il peut être produit selon les exigences du client : Longueur 5 ~ 25 mm. Les thermoplastiques renforcés par infiltration continue à fibres longues de la société ont passé la certification du système ISO9001 et 16949, et les produits ont obtenu de nombreuses marques et brevets nationaux.