nouveau blog

Présentation

Les composites polymères renforcés de fibres, en raison de leurs caractéristiques de légèreté et de haute résistance, ont trouvé des applications dans de nombreux domaines, en particulier dans le secteur des transports, où ils peuvent réduire efficacement le poids des véhicules et mieux réaliser des économies d'énergie et des réductions d'émissions. . Parmi eux, les matériaux polyamides (PA/LGF) renforcés de fibres de verre longues (LGF) sont largement utilisés dans la fabrication de composants structurels pour automobiles en raison de leurs excellentes performances globales, jouant un rôle important dans le développement de véhicules légers.

Les facteurs qui affectent les performances des composites PA/LGF sont nombreux, notamment la teneur en fibres de verre, le diamètre, la longueur, la résistance, la compatibilité interfaciale, les additifs, la technologie de traitement, etc. Liu Zhengjun et d'autres ont préparé des composites PA6 renforcés de LGF et ont découvert qu'à mesure que la teneur en LGF (0 à 60 %) augmentait, les propriétés de traction et de flexion des composites s'amélioraient considérablement. La résistance aux chocs entaillés a montré la même tendance au départ mais a diminué lorsque la teneur en LGF dépassait 50 %. Les résultats de recherche de Zhang Zhijian ont indiqué que lorsque le diamètre des fibres de verre courtes (SGF) était de 10 à 15 μm, à mesure que le diamètre augmentait de 10 μm à 15 μm, les résistances à la traction et aux chocs des composites PA66/SGF diminuaient d'environ 20% et 28% respectivement. Sur cette base, ils ont conclu que plus le diamètre de la fibre est petit, plus la zone de contact entre la fibre et la matrice de résine est grande pour une même teneur en fibres, ce qui entraîne de meilleurs effets composites.

Gao Zhiqiu a comparé les performances de la fibre de verre à haute résistance et des composites PA6 renforcés de fibre de verre sans alcalis ordinaires, et les résultats ont montré que lorsque la teneur en fibre de verre ordinaire était de 40 % et celle de la fibre de verre à haute résistance était de 32,2 %, la ce dernier composite avait des propriétés de traction, de flexion et d'impact significativement plus élevées. Yang et coll. ont étudié l'effet de la longueur initiale du LGF sur les propriétés mécaniques des composites et ont découvert que la longueur résiduelle des fibres de verre et la résistance aux chocs augmentaient linéairement avec l'augmentation de la longueur des granulés, tandis que la résistance à la traction diminuait d'abord, puis augmentait avec l'augmentation de la longueur des granulés. Zhang Yu et coll. a étudié les effets de deux compatibilisants, l'élastomère polyoléfinique greffé à l'anhydride maléique (POE-g-MAH) et le caoutchouc monomère éthylène-propylène-diène greffé à l'anhydride maléique (EPDM-g-MAH), ainsi que leur contenu sur les propriétés mécaniques et le comportement rhéologique du PA66. /LGF. Les résultats ont montré que lorsque la teneur des deux compatibilisants était comprise entre 0 et 10 %, la longueur résiduelle des fibres de verre diminuait avec l'augmentation de la teneur en compatibilisant, tandis que la résistance à la traction augmentait d'abord puis diminuait, avec un pic valeur à une teneur en compatibilisant de 2,5 %. La résistance aux chocs entaillés augmentait avec l'augmentation de la teneur en compatibilisant. Laura et coll. a étudié l'effet de la fibre de verre et de la teneur en EPDM-g-MAH sur les résistances à la traction et aux chocs du PA6, et en ajustant la teneur en fibre de verre et en caoutchouc, des composites PA6 avec de meilleures performances ont pu être obtenus. Guo Hengjie et coll. a étudié l'effet de l'éthylène bis (stéaramide) (TAF) modifié par un lubrifiant en fibre de verre sur les propriétés mécaniques, les performances de traitement et la qualité de surface des composites PA66/GF. Les résultats ont montré qu'une quantité appropriée (0,5 % à 0,7 %) de TAF avait un effet de renforcement, améliorant la fluidité du composite à mesure que la teneur en TAF augmentait, améliorant considérablement la douceur et réduisant l'exposition des fibres et les problèmes de fibres flottantes. Thomason a étudié les effets du diamètre, de la teneur et de la longueur des fibres de verre sur la résistance et l'allongement à la rupture des composites PA66 et a discuté des résultats à l'aide de modèles correspondants.

Dans cette étude, les composites PA66/LGF ont été préparés à l'aide d'un dispositif d'imprégnation par fusion conçu sur mesure, et leurs propriétés mécaniques, leur adhérence interfaciale et d'autres aspects ont été caractérisés. Les effets de la teneur en fibres de verre, de la teneur en lubrifiant, de la teneur en compatibilisant et de la longueur des granulés sur les performances finales des composites ont été explorés, résumant la conception de formulation optimale.

Préparation des échantillons

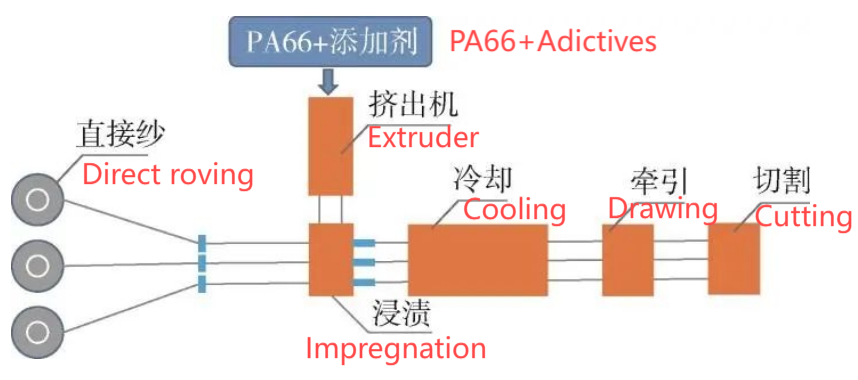

La préparation des pellets en matériau composite PA66/LGFest illustré à la figure 1. Tout d'abord, la matière première PA66 est séchée dans une étuve sous vide à 80 °C pendant 4 heures. Ensuite, le PA66, 1098, 168, le TAF et l'EPDM-g-MAH sont mélangés uniformément dans des proportions de 100 parties, 0,2 partie, 0,2 partie et 0 à 1,2 partie, respectivement, et ajoutés via l'orifice d'alimentation de l'extrudeuse. Le mélange est fondu et extrudé à travers une extrudeuse à double vis dans une filière spécialement conçue. Pendant ce temps, la mèche de fibre de verre est dispersée à l'aide d'un rouleau de dispersion et entraînée dans la filière spéciale, où elle est recouverte et dispersée par la matrice de résine fondue. Le matériau composite, une fois enduit, est étiré et refroidi dans l'eau, puis découpé en pellets de la longueur souhaitée par un coupe-granulé. Enfin, les pellets sont séchés dans une étuve à 100°C pendant 24 heures avant d'être injectés dans des bandelettes de test standards à l'aide d'une machine de moulage par injection à 285°C.

Figure 1 : Le processus de préparation des pellets PA66/LGF

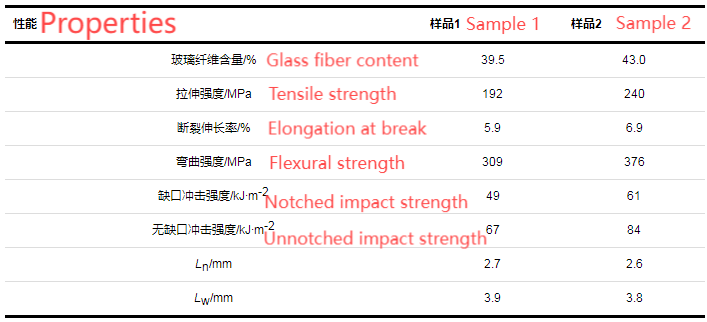

Tableau 1 : Propriétés globales des composites PA66/LGF avec différentes teneurs en fibre de verre

Figure 2 : Distribution de la longueur résiduelle de la fibre de verre dans l'échantillon 1 et l'échantillon 2

2.2 Effet de la teneur en lubrifiant TAF sur les propriétés du composite

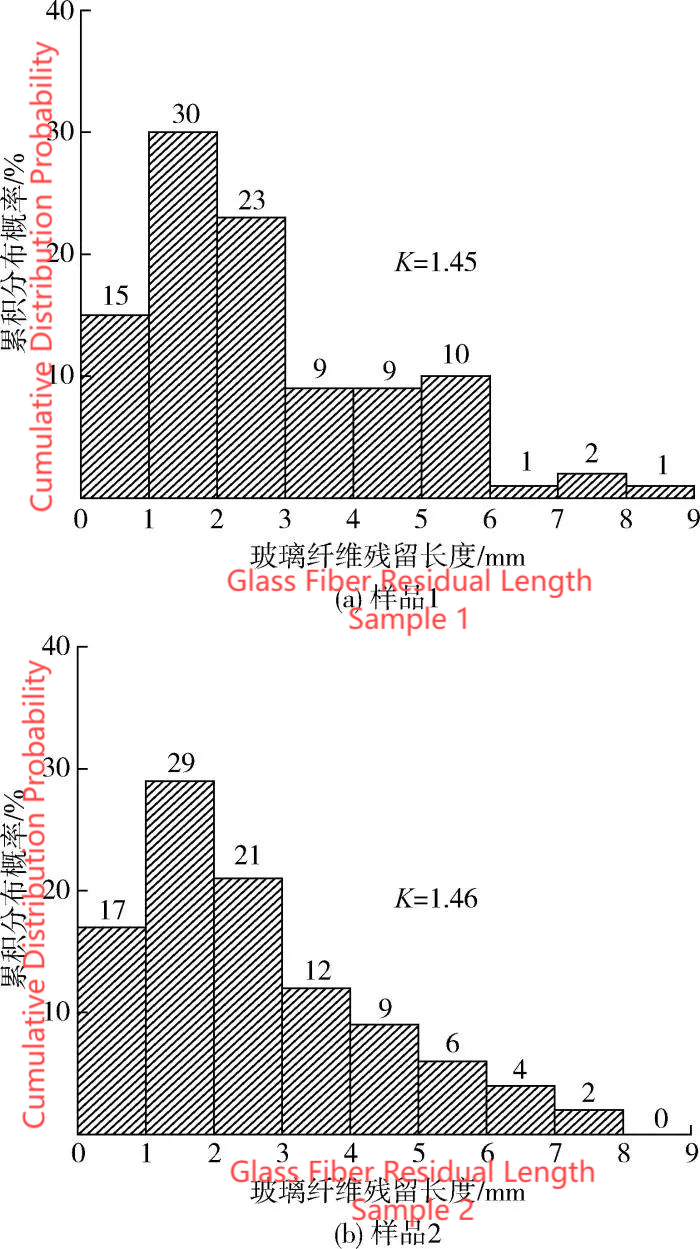

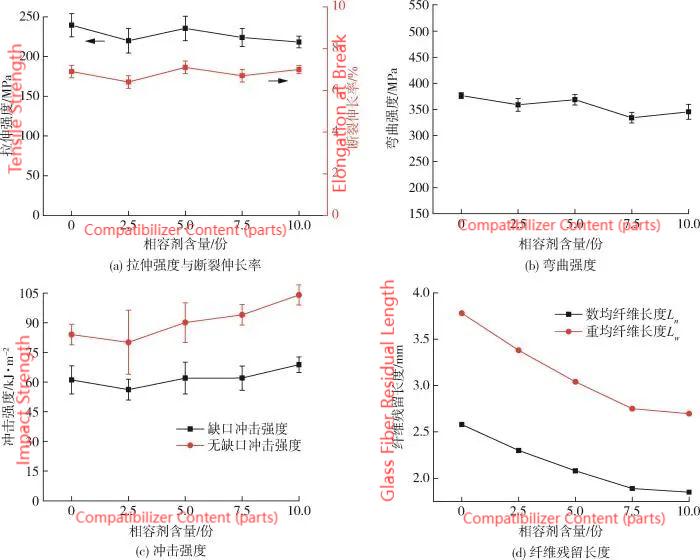

Sur la base des résultats de la section 2.1, la teneur en fibres de verre dans le composite a été fixée à 43 %, la longueur des pastilles à 12 mm et le diamètre de la filière à 2,4 mm. L'influence de la teneur en TAF de 0 à 1,2 parties sur les performances des composites PA66/LGF a été étudiée plus en détail et les performances de l'échantillon correspondant sont présentées dans la figure 3. Comme on peut le constater, à l'exception de la résistance à la traction, les propriétés mécaniques des composites augmentent initialement. puis diminue avec l'augmentation de la teneur en TAF, bien que l'effet soit relativement faible. Cependant, la longueur résiduelle des fibres de verre est nettement plus longue que celle du système sans TAF. Cela indique que l'ajout de TAF contribue à augmenter la longueur résiduelle des fibres de verre, améliorant ainsi diverses propriétés mécaniques telles que la résistance et la ténacité. Cependant, un TAF excessif réduit cet effet d’amélioration et conduit même à une tendance à la baisse.

Figure 3 : Effet de la teneur en TAF sur les performances des composites PA66/LGF

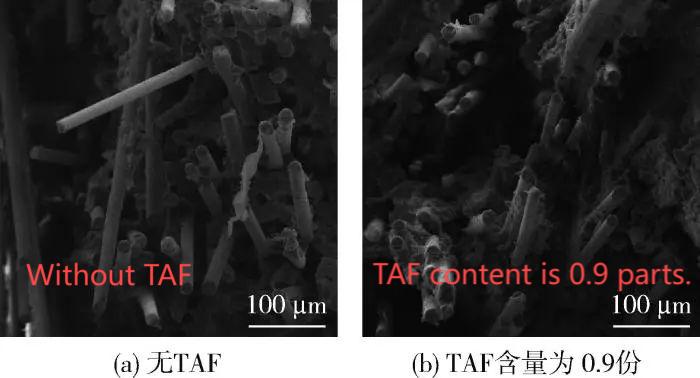

Sur la figure 4, on peut voir qu'après l'ajout de TAF, la surface des fibres de verre devient plus rugueuse et la quantité de résine liée augmente considérablement. Cela indique que la liaison interfaciale est sensiblement améliorée et que l’arrachement des fibres nécessite de surmonter un frottement interfacial plus important, consommant ainsi plus d’énergie. En raison de la présence de segments de chaîne flexibles de faible poids moléculaire, tels que l'éthylène bis stéaramide (EBS), dans le TAF, sa résistance est bien inférieure à celle du polyamide. Par conséquent, lorsque le TAF est excessif, la solidité du système montre une tendance à la baisse. De plus, l'effet lubrifiant de l'EBS affaiblit les forces intermoléculaires entre les chaînes de polyamide, entraînant un glissement entre les molécules et une réduction de la résistance du système. L'influence du TAF sur la longueur résiduelle des fibres de verre peut être comprise comme suit : les propriétés lubrifiantes des segments EBS peuvent affaiblir les interactions frictionnelles entre les fibres de verre et entre les fibres et les machines. En conséquence, l’effet global est une augmentation significative de la longueur résiduelle des fibres de verre.

Figure 4 : Surface de fracture par impact des composites PA66/LGF avec différents contenus en TAF

2.3 Effet du contenu du compatibilisant sur les propriétés composites

Le compatibilisant utilisé dans cette étude est l'EPDM-g-MAH, où l'anhydride maléique peut réagir avec les groupes hydroxyles à la surface des fibres de verre et les groupes époxy de l'agent de couplage, tout en réagissant également avec les groupes terminaux amino de PA66. Cela forme une couche de liaison chimique qui relie les fibres de verre et la matrice PA66, améliorant encore la liaison interfaciale. Par conséquent, l’EPDM est généralement utilisé comme modificateur de trempe pour améliorer les performances aux chocs du matériau. Avec une teneur en fibre de verre fixée à 43 %, une teneur en TAF à 0,6 partie et une longueur de granulés à 12 mm, l'effet de la variation de la teneur en EPDM-g-MAH de 0 à 10 parties sur les performances des composites PA66/LGF a été étudié, et les résultats sont présentés dans la figure 5.

Figure 5 : Effet du contenu du compatibilisant sur les performances des composites PA66/LGF

Les figures 5(a) et 5(b) montrent que l'effet de la teneur en compatibilisant sur la résistance à la traction et à la flexion des composites PA66/LGF est relativement faible et a globalement tendance à diminuer par rapport à l'absence de compatibilisant. L'impact du compatibilisant sur la résistance du composite provient principalement de trois aspects :

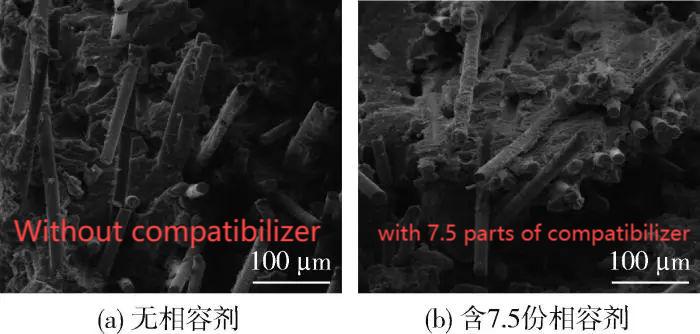

L'effet de liaison interfaciale de l'anhydride maléique améliore la résistance du composite. Comme le montre la figure 6, après l'ajout du compatibilisant, la quantité de résine liée à la surface des fibres de verre augmente considérablement et la liaison interfaciale entre les fibres de verre et la matrice de résine est sensiblement améliorée.

L'EPDM a une structure flexible et sa résistance est bien inférieure à celle de la résine PA66. Par conséquent, son ajout réduit la solidité globale du système.

Bien que l'ajout du compatibilisant renforce la liaison interfaciale, la viscosité accrue du système entraîne une friction plus importante pendant le traitement, ce qui réduit la longueur résiduelle des fibres de verre [Figure 5(d)], entraînant une diminution de la résistance à la traction.

Compte tenu de ces facteurs, la résistance à la traction et à la flexion ne sont pas affectées de manière significative par l'ajout du compatibilisant. Cependant, lorsque trop de compatibilisant est utilisé, la résistance à la traction et à la flexion diminue en raison d'une réduction notable de la longueur résiduelle des fibres de verre et de l'introduction massive de segments flexibles EPDM. Par conséquent, une utilisation excessive du compatibilisant n’est pas recommandée.

Figure 6 : Surface de fracture par impact des composites PA66/LGF avec différents contenus de compatibilisant

La figure 5 (c) montre que la résistance aux chocs des composites PA66/LGF augmente avec l'augmentation de la teneur en compatibilisant. En effet, l'ajout du compatibilisant améliore la force de liaison interfaciale, augmentant ainsi la force visqueuse qui doit être surmontée lors de l'arrachement des fibres, conduisant à une plus grande dissipation d'énergie. De plus, l'EPDM, en tant qu'agent de renforcement du caoutchouc, peut agir comme des points de concentration de contraintes, ce qui aide à dissiper l'énergie d'impact. Par conséquent, à mesure que la teneur en agent de durcissement augmente, la résistance aux chocs a tendance à augmenter. Lorsque la teneur en compatibilisant atteint 10 parties, la résistance aux chocs entaillés et non entaillés augmente respectivement de 13 % et 24 % par rapport aux composites sans compatibilisant.

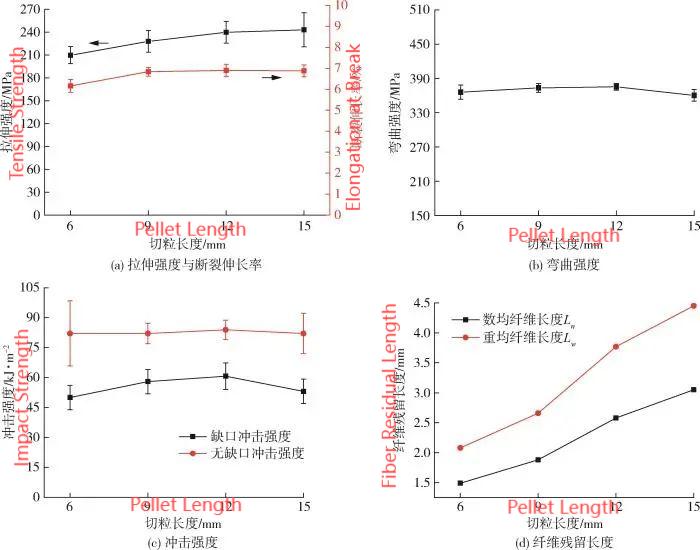

2.4 Effet de la longueur des pellets sur les propriétés du composite

Avec une teneur en fibre de verre fixée à 43 % et une teneur en TAF à 0,6 partie, l'effet de la longueur des granulés sur les performances des composites PA66/LGF a été étudié plus en détail, avec des longueurs de granulés fixées à 6, 9, 12 et 15 mm. Les performances correspondantes sont présentées sur la figure 7. La figure 7 indique que la résistance à la traction et l'allongement à la rupture des composites PA66/LGF augmentent et ont tendance à se stabiliser avec des longueurs de pellets plus longues. Bien que la résistance à la flexion et la résistance aux chocs des composites PA66/LGF augmentent également avec la longueur des granulés, l'effet global n'est pas significatif, les valeurs maximales se produisant lorsque la longueur des granulés est de 12 mm.

Figure 7 : Effet de la longueur des pellets sur les performances des composites PA66/LGF

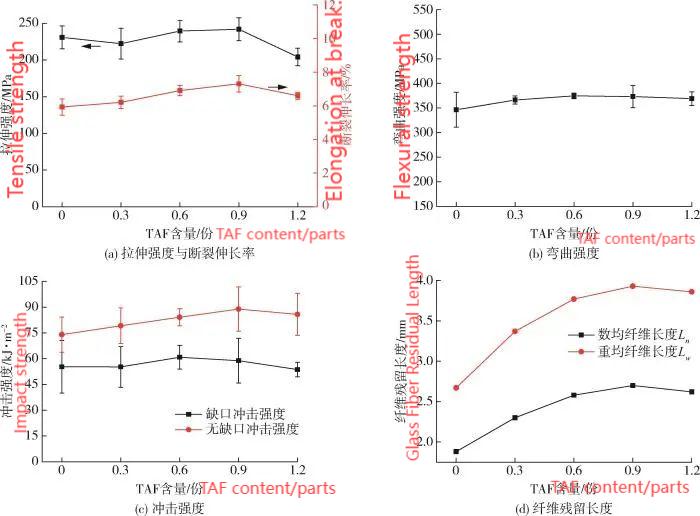

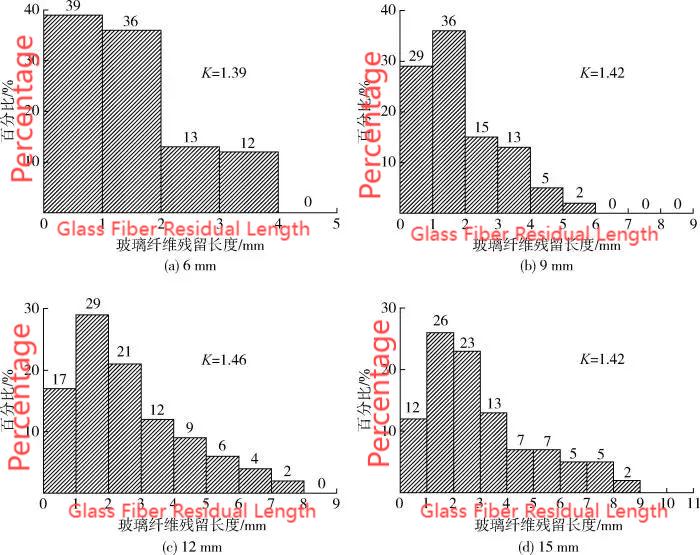

Comme le montre la figure 7 (d), la longueur résiduelle des fibres de verre augmente considérablement avec l'augmentation de la longueur des pastilles. Plus la longueur résiduelle des fibres de verre est grande, plus la viscosité globale est élevée et plus les contraintes pouvant être transmises à travers l'interface aux fibres de verre sont importantes, améliorant ainsi la résistance à la flexion. À mesure que la longueur résiduelle de la fibre de verre augmente, la déliaison entre la matrice de fibre et de résine ainsi que l'arrachement de la fibre sont confrontés à une plus grande résistance, ce qui entraîne une dissipation accrue de l'énergie d'impact, améliorant ainsi la résistance aux chocs. De plus, plus la longueur résiduelle de la fibre de verre est grande, plus la résistance à la traction est grande. Bien que la résistance à la traction du matériau composite soit déterminée non seulement par la longueur résiduelle des fibres de verre mais également par l'orientation des fibres, la figure 8 montre que la majorité des longueurs résiduelles des fibres de verre sont concentrées dans la plage 0-5 mm, où l'orientation des fibres est fortement alignée le long de la direction d'écoulement. Ainsi, on peut approximativement supposer que la longueur critique de leurs fibres est égale, ce qui signifie que plus la longueur résiduelle des fibres de verre est grande, plus la résistance à la traction est élevée.

Figure 8 : Répartition de la longueur résiduelle de la fibre de verre à différentes longueurs de granulés

Conclusion

(1) La teneur en fibre de verre affecte de manière significative les performances globales des composites PA66/LGF ; une teneur plus élevée en fibres de verre peut améliorer notablement les propriétés mécaniques des composites.

(2) L'ajout du lubrifiant TAF peut améliorer la fluidité de traitement du système et la qualité d'apparence des pièces moulées. Une quantité appropriée de TAF peut améliorer la résistance des composites, avec une teneur optimale contrôlée entre 0,6 et 0,9 partie.

(3) L'incorporation du compatibilisant EPDM-g-MAH peut améliorer considérablement la liaison interfaciale entre les fibres de verre et la matrice PA66, améliorant ainsi sa résistance aux chocs. Cependant, un excès de compatibilisant peut entraîner une diminution de la résistance à la traction et à la flexion ; par conséquent, compte tenu de l'impact global sur les propriétés mécaniques, l'ajout doit être contrôlé à environ 5 parties.

(4) L'augmentation de la longueur des granulés peut augmenter considérablement la longueur résiduelle des fibres de verre dans le système, améliorant ainsi la résistance à la traction, mais cela a peu d'effet sur la résistance à la flexion et la résistance aux chocs. Compte tenu des performances de traitement réelles et de la tendance de l'impact sur les propriétés mécaniques, la longueur des granulés peut être contrôlée à environ 12 mm.