nouveau blog

Les polymères sont l'un des matériaux les plus utilisés et les plus connus du 21e siècle. Cependant, les polymères purs ne suffisent pas à être utilisés dans les industries qui nécessitent une grande solidité et une excellente résistance à la chaleur. En conséquence, les composites thermoplastiques sont les matériaux préférés, et la création de ces nouveaux matériaux nécessitera de surmonter des obstacles tels qu'une consommation d'énergie élevée, des coûts de matériaux élevés, une fiabilité et une recyclabilité.

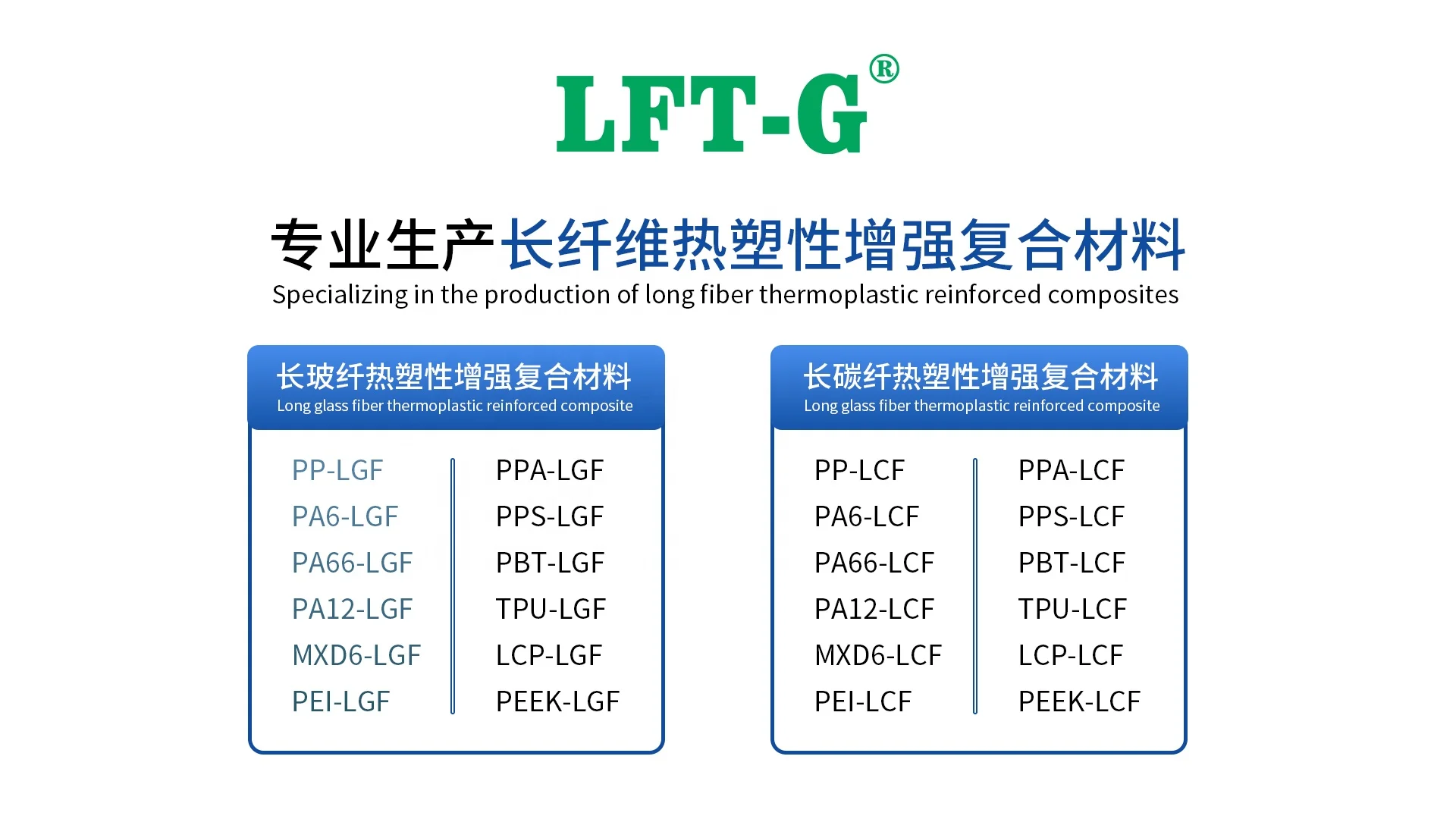

La fibre de carbone (CF) a attiré l'attention des chercheurs en raison de ses excellentes caractéristiques telles que sa légèreté, sa résistance aux températures élevées, sa faible densité, son module élevé et sa bonne résistance chimique. Le CF est également un matériau unique avec un rapport résistance/poids élevé, une faible toxicité, recyclable, non corrosif et une bonne résistance à l'usure. En général, le CF possède des propriétés électriques, physiques, mécaniques et thermiques importantes. Le matériau composite thermoplastique fait référence au polymère thermoplastique (tel que le polyéthylène (PE), le polyamide (PA), le sulfure de polyphénylène (PPS), le polyétherimide (PEI), la polyéther cétone cétone (PEKK) et la polyéther éther cétone (PEEK) comme matrice, avec diverses fibres continues/discontinues (telles que la fibre de carbone, la fibre de verre, etc.) comme renfort de matériaux composites.

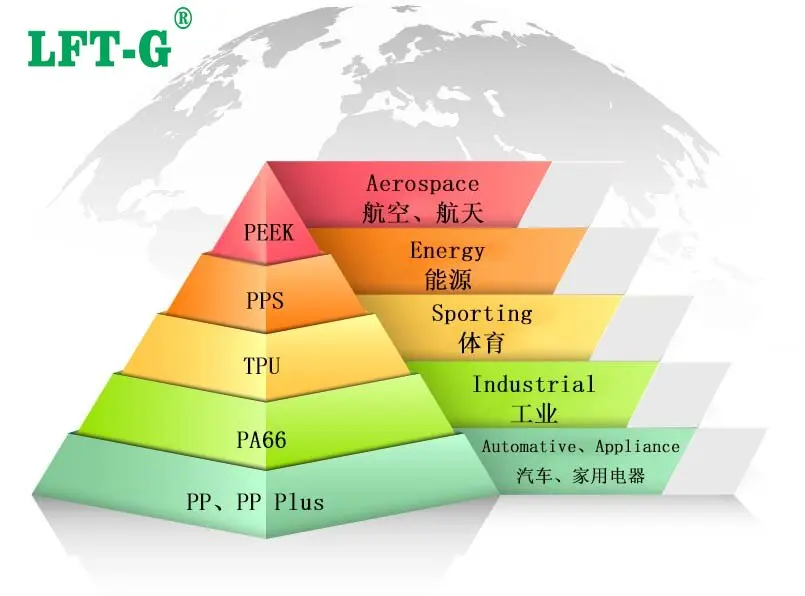

Les composites thermoplastiques renforcés de fibres de carbone (CFRTP) possèdent d'excellentes propriétés thermiques, mécaniques et électriques, ce qui les rend largement utilisés dans les applications du bâtiment et de la construction, du secteur maritime, de l'automobile, des articles de sport et de l'aviation. La fibre de carbone est un matériau prometteur pour renforcer la matrice polymère.

Il existe plusieurs types de matériaux CF en fonction de leurs précurseurs/matières premières, de leurs propriétés et des températures de traitement au stade du traitement thermique. Les CF peuvent également être classés selon les fibres discontinues et continues (l'orientation des fibres dans la matrice) ou leur longueur. En conséquence, de nombreux fabricants produisent différents types de CF. Par exemple, les composites à base de fibres discontinues sont utilisés dans des applications à grand volume où les propriétés doivent être quasiment isotropes. Les composites à base de fibres continues, en revanche, sont largement utilisés dans les applications à faible volume où des propriétés mécaniques plus élevées sont requises dans une ou dans les deux directions, telles que les poutres de support, les plaques d'impact et le confinement.

Les composites de fibres de carbone à base de résine thermoplastique présentent une cristallisation et une transition vitreuse pendant le traitement, tandis que les composites de fibres de carbone à base de résine thermodurcissable présentent des réactions de réticulation et de durcissement. Du point de vue de la difficulté du processus, le composite de fibre de carbone thermoplastique est plus difficile à infiltrer que le composite de fibre de carbone thermodurci dans le processus de préparation, mais en même temps, les avantages sont également évidents : il a un cycle de moulage court, un bon impact la résistance, soudable, peut réaliser un moulage secondaire et une grande liberté de conception structurelle.

Diverses pièces fabriquées à partir de matériaux composites thermoplastiques renforcés de fibres de carbone présentent les avantages d'une faible densité, d'une résistance élevée, d'une ténacité relativement élevée, du recyclage et de la réutilisation, et ont un large éventail de perspectives d'application dans l'aérospatiale, l'armée, machines haut de gamme, domaines médicaux et autres.

Cinq principaux composites thermoplastiques renforcés de fibres de carbone

1. PPS renforcé de fibre de carbone

Le PPS est une résine thermoplastique semi-cristalline présentant d'excellentes propriétés mécaniques, une résistance à l'érosion chimique, un retardateur de flamme, etc. La méthode de renforcement de la fibre de carbone a également un effet très évident sur les performances du PPS. Dans la plage inférieure à 50 %, plus le rapport volumique de fibre de carbone dans le matériau composite thermoplastique est élevé, plus les propriétés mécaniques du matériau composite sont élevées.

Sulfure de polyphénylène renforcé de fibres de carbone (PPS)a été largement utilisé dans les domaines aérospatial et militaire dans les pays développés d'Europe, mais le niveau d'application domestique est encore très important par rapport à lui, d'une part, en raison de la limitation de la capacité de production de matières premières telles que la résine PPS, d'autre part d'autre part, il est soumis à la technologie d'application des matériaux composites PPS renforcés de fibres de carbone. Cela inclut à la fois la capacité à préparer des matériaux composites et la capacité à développer des produits composites. Au niveau national, la feuille de connexion nationale en sulfure de polyphénylène renforcé de fibres de carbone (CF/PPS) a été appliquée avec succès aux drones. C'est la première fois qu'un composite thermoplastique national est utilisé comme élément structurel porteur d'un drone, et il s'agit d'une nouvelle tentative et d'une nouvelle exploration visant à promouvoir l'application du composite thermoplastique dans le domaine des drones.

Dans les matériaux composites PI renforcés de fibres de carbone, la fibre de carbone est la e renfort et la structure porteuse principale, tandis que la matrice de résine joue principalement le rôle de connexion de la fibre et de transfert de charge, qui peut transférer et résister aux contraintes de cisaillement, résister à la charge de traction et de compression perpendiculaire à la fibre et protéger la fibre des dommages.

Lorsque le matériau composite est soumis à une force externe, la fibre de carbone et la résine matricielle dans leur ensemble, de sorte que la déformation de la fibre de carbone et de la résine matricielle soit égale, mais parce que le module élastique de la fibre de carbone est beaucoup plus grand que celle de la résine matricielle, lorsque la fibre de carbone et la résine matricielle sont soumises à la même déformation, la contrainte de la fibre de carbone sera beaucoup plus grande que celle de la résine matricielle. Par conséquent, la fibre de carbone supporte la majeure partie de la charge de contrainte appliquée au composite.

3. PA

renforcé de fibre de carbone

Le nylon (PA), en tant que plastique technique thermoplastique courant, a plus d'un demi-siècle de développement, est le plus largement utilisé dans les plastiques techniques, ses produits ont joué un rôle important dans les secteurs de l'automobile, des machines, de la pétrochimie, du textile et des transports. , construction, électronique, métallurgie et autres domaines industriels.

Le nylon (PA) lui-même a d'excellentes performances, mais il présente également certains défauts, tels qu'une grande absorption d'humidité, une mauvaise stabilité dimensionnelle des produits, la résistance et la dureté du métal, etc., affectant dans une certaine mesure sa valeur d'application. Afin de pallier ces défauts, un renfort continu en fibre de carbone peut être utilisé pour améliorer ses performances.

Nylon renforcé de fibres de carbone, ce matériau composite reflète pleinement les avantages de performance du renfort et de la matrice, la résistance et la rigidité sont considérablement améliorées par rapport au nylon non renforcé et la résistance à la traction de la résine PA66 pure est multipliée par dix. Dans un environnement à haute température, ce matériau composite présente un fluage plus faible, une bonne stabilité dimensionnelle et une meilleure résistance à l'usure.

4. Matériau composite de polyéther éther cétone (PEEK) renforcé de fibres de carbone

Le PEEK, en tant que polymère émergent, en est au stade de la recherche et du développement en laboratoire en Chine jusqu'en 2002, date à laquelle les entreprises nationales peuvent le produire en série. Ces dernières années, le nombre de productions nationales de PEEK a augmenté régulièrement et la qualité des produits a atteint les normes internationales, ce qui constitue un soutien important au développement de composites PEEK renforcés de fibres.

Le composite PEEK renforcé de fibres de carbone est une sorte de matériau composite avec du polyéther éther cétone (PEEK) plastique technique spécial comme matrice de résine en phase continue et de la fibre de carbone (CF) comme renfort en phase dispersée. À l'heure actuelle, les composites thermoplastiques renforcés de fibres de carbone continues sont principalement utilisés dans les domaines de l'aérospatiale, des satellites, de l'armée et dans d'autres domaines.