nouveau blog

L'un des composants les plus importants d'un véhicule électrique (VE) est sans doute celui qui maintient la batterie sèche, solide et sûre en cas d'accident ou d'incendie.

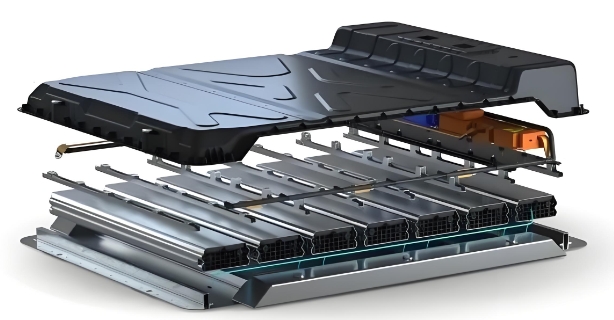

De nombreux termes sont utilisés pour décrire ce composant : boîtier, boîtier, plateau, boîte et boîtier ; les principaux matériaux actuellement utilisés pour les boîtiers de batteries comprennent l'acier, l'aluminium et les composites plastiques.

Il n'est pas surprenant qu'une batterie complète de VE soit assez lourde, représentant généralement environ 40 % du poids total du véhicule ; Lorsque l'on considère la composition de la batterie (cellules et modules, gestion thermique, système de gestion de batterie (BMS), séparateurs, etc.), il est facile de découvrir pourquoi ils sont également très chers, totalisant jusqu'à 50 % de la valeur du véhicule. .

C'est pourquoi les batteries doivent être manipulées avec soin pendant et après leur utilisation dans les véhicules électriques ; Lorsque la batterie d'un véhicule électrique atteint la fin de sa durée de vie, que ce soit par recyclage ou utilisation secondaire, elle a encore beaucoup à offrir au monde. La batterie d'alimentation doit donc être facile à démonter et à recycler.

1.Amovible

Mais les boîtiers de batterie utilisés dans les premières voitures électriques lancées après 2010 ont été conçus pour être hermétiquement fermés. Cela pousse à l’extrême le besoin d’impénétrabilité, de résistance aux chocs, de résistance au feu, de résistance à l’eau et d’inviolabilité, ce qui entraîne des batteries et des processus de recyclage presque impossibles à réparer, obligeant souvent des personnes en combinaison de protection contre les matières dangereuses à ouvrir les boîtiers de protection. Les stratégies actuelles de conception des boîtiers de batterie sont essentielles au démontage, à la protection contre l'incendie et à l'emballement thermique, aux performances en cas de collision et à la recyclabilité. Mais le marché des batteries pour véhicules électriques connaît une croissance rapide, avec des changements fréquents dans la composition chimique des batteries, les formats d'emballage des batteries (pack souple, cylindrique, prismatique) et la technologie des batteries, et l'arrivée de la technologie des batteries à semi-conducteurs se rapproche. Tout cela a un impact sur les boîtiers de batteries des véhicules électriques.

Comme nous le verrons, le rôle des boîtiers de batterie dans les structures des véhicules évolue constamment, augmentant les exigences structurelles, ce qui soulève des questions sur la disponibilité des matériaux, les techniques d'assemblage et les exigences en matière de facilité d'entretien. Environ 80 % des véhicules électriques utilisent actuellement des boîtiers de batterie en aluminium, le reste étant dominé par l'acier, mais les nouvelles solutions thermoplastiques offrent une alternative légère et innovante aux solutions métalliques.

2. Sélection du matériau de la coque du bloc-batterie

Le débat séculaire entre l'acier et l'aluminium se poursuit dans le monde des boîtiers de batteries, chaque fournisseur prétendant être mieux adapté que l'autre. Les sidérurgistes vantent ses avantages en termes de résistance élevée, de formabilité et de réparabilité, ainsi que de rentabilité et d'intensité carbone inférieure pendant la production par rapport aux autres matériaux.

3. Coque de batterie

De toute évidence, un boîtier de batterie est plus qu'un simple boîtier, c'est un important composant de sécurité structurelle dont le rôle et les exigences de performance créent des opportunités de créativité et d'ingénierie innovante. Pour le fournisseur de matériaux, cela se reflète dans son programme d'intégration multi-pièces (MPI), qui combine séquentiellement plusieurs pièces embouties à partir d'une LWB (tôle soudée au laser) en une pièce estampée à chaud. Réduisez le nombre d’opérations de jointure requises.

4. Protection contre l'emballement thermique

Un domaine d’intérêt majeur pour les batteries de véhicules électriques est la gestion thermique et la protection contre l’emballement thermique, et c’est là que les thermoplastiques brillent. L'organisation de sécurité UL Solutions a développé un nouveau test d'emballement thermique rigoureux appelé UL 2596 (« Méthode de test des propriétés thermiques et mécaniques des matériaux du boîtier de batterie ») qui implique 25 cellules cylindriques du matériau à vérifier. Emballement thermique (18650) dans une batterie en acier. Les propriétés des matériaux thermoplastiques SABIC sont telles que lorsqu'un échantillon du matériau a été soumis à une flamme à 1 000 degrés Celsius pendant plus de 5 minutes lors de ce test, la température sur le côté de la batterie était inférieure à 200 degrés Celsius, sans que nécessité de l'isolation thermique requise pour les caissons en aluminium et en acier. couverture). En effet, les matériaux thermoplastiques développés par SABIC commencent à se carboniser lorsqu'ils sont exposés au feu et se dilatent avec le temps. Cela signifie qu’il ne transfère pas de chaleur, propriété unique des matériaux thermoplastiques. Au fil du temps, telle une carapace de tortue, elle devient une couche protectrice contre le feu et le transfert de chaleur. Les plastiques standards échouent à ce test, mais le plastique d'une épaisseur millimétrique réussit à chaque fois. De plus, le moulage de coques thermoplastiques peut inspirer la créativité et augmenter la polyvalence du matériau.

5. Remplacement de la batterie d'une voiture électrique

Un développement particulier dans la technologie des batteries de véhicules électriques est que lors du remplacement de la batterie, le boîtier jouera un rôle clé, le retrait et le stockage sûrs et efficaces de la batterie dépendant largement de ses performances. Jusqu'à ce que Better Place tire sa révérence en 2013, l'échange de batteries semblait avoir sa place dans tout écosystème de véhicules électriques. Mais les chiffres augmentent, notamment grâce aux constructeurs automobiles chinois Nio et Geely (LFT-G fonctionne pour Geely).

Uwe Frieö, responsable du département de construction, de montage et de démontage de la carrosserie à l'institut de recherche allemand Fraunhofer Institute for Machine Tools and Forming Technology (IWU), estime que si le remplacement plug-and-play de la batterie est réalisé, l'impact sera être énorme. L'expérience réelle de la manière dont les objets partagés sont manipulés nécessite des enceintes de protection contre les impacts supplémentaires et des systèmes de surveillance de l'état nécessaires pour détecter une manipulation inappropriée. Les deux systèmes nécessitent des composants et des coûts supplémentaires.

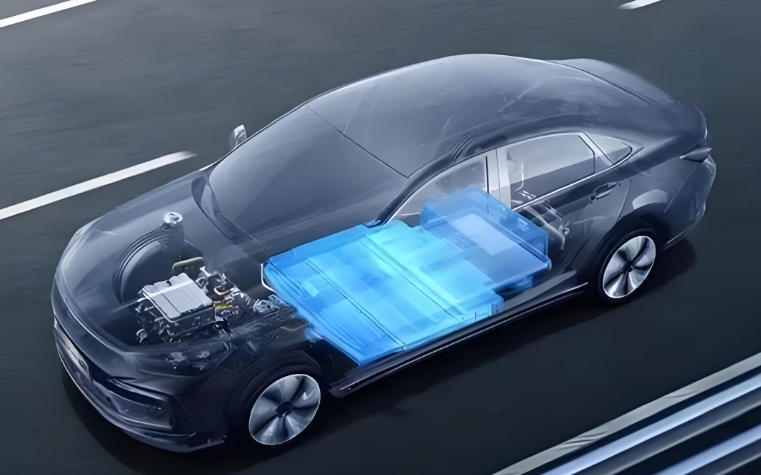

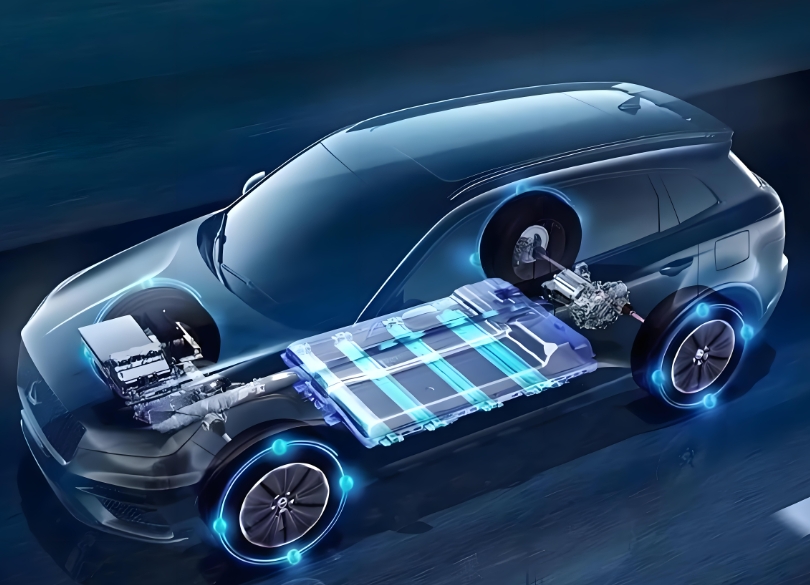

6. Le rôle du boîtier de batterie dans la carrosserie en blanc

Un autre développement clé dans la technologie des batteries affectant les boîtiers est l'évolution du rôle des batteries des véhicules électriques dans la carrosserie en blanc. À l'origine composant de support de carrosserie en blanc, les boîtiers de batterie deviennent désormais des éléments structurels de la carrosserie en blanc, et les constructeurs automobiles explorent même les batteries de batterie à carrosserie et structurelles, où la conception du boîtier peut être un facteur clé. . Pour les packs de batteries intégrés à la carrosserie en blanc, l'industrie sidérurgique est actuellement compétitive en termes de coût et de performances pour les capots supérieurs, les carénages inférieurs et les cadres de batterie. L'aluminium est une solution de bloc cellule-batterie très efficace par rapport à d'autres options, grâce à sa conductivité thermique et à son gain de poids. La liberté de conception offerte par les thermoplastiques, dans les conceptions batterie-châssis, peut offrir une bonne valeur en termes d'intégration fonctionnelle et de production de géométries complexes avec un nombre réduit de composants.

7. Durabledurable

Cependant, le développement de blocs-batteries en tant que composants structurels a des implications significatives sur d'autres aspects, en particulier pour la production durable, le cycle de vie des composants et la circularité.

La plupart des constructeurs automobiles se concentrent sur la réparabilité, de sorte que les boîtiers de batterie sont souvent accessibles, retirés et remplacés. Mais il a également reconnu le manque actuel de réparabilité. La plupart des revendeurs ne répareront pas la batterie, mais la renverront aux constructeurs OEM ou à d'autres tiers désignés pour traitement. Lorsqu’il s’agit de batteries de véhicules électriques, la réparabilité est au moins aussi importante, et bien plus efficace, que la recyclabilité dans la recherche d’un transport durable. Le développement rapide de la technologie des batteries des véhicules électriques est une bonne nouvelle pour les consommateurs. Cela présente également des opportunités et des défis passionnants pour les constructeurs automobiles et les fournisseurs.

8. Exigences de performances pour les coques de blocs-batteries de véhicules électriques

1)Comportement mécanique

La rigidité du boîtier de la batterie est particulièrement importante. Dans la plupart des véhicules électriques, le boîtier de la batterie constitue un élément important de la structure du véhicule et ses performances jouent un rôle important dans la rigidité globale de la carrosserie en blanc. Cela nécessite que la coque du bloc-batterie réponde aux exigences de sécurité en cas de chocs frontaux et latéraux.

2)Gestion thermique et retardateur de flamme

Un autre avantage du boîtier composite de la batterie est que la conductivité thermique des composites renforcés de fibres de carbone est 200 fois inférieure à celle de l'alliage d'aluminium et qu'il offre une meilleure isolation. Par conséquent, le boîtier composite de la batterie peut mieux résister que les boîtiers métalliques traditionnels. Performances à haute et basse température. La température idéale de fonctionnement des batteries lithium-ion actuellement couramment utilisées se situe entre 10 et 40°C, ce qui nécessite généralement l'ajout d'un système de gestion du froid/thermique. La coque composite présente une meilleure isolation thermique et nécessite moins d'énergie dans des conditions thermiques, ce qui améliore encore l'efficacité du véhicule et réduit la consommation électrique globale. En plus de l'impact positif sur la gestion thermique, une faible conductivité thermique constitue une excellente condition préalable à un retardateur de flamme efficace.

En ajoutant des retardateurs de flamme, les coques composites peuvent facilement répondre aux exigences ignifuges telles que UL94-V-0 et UL94-5VB.

3)Autres propriétés

De plus, le boîtier de la batterie sandwich peut mieux répondre aux exigences de protection contre la corrosion et offrir une meilleure étanchéité. Un blindage électromagnétique dans les zones critiques peut être réalisé grâce à la conception de la configuration des fibres et du contenu volumique des fibres. Dans le même temps, l'application de matériaux composites offre plus d'espace pour une conception intégrée, et les composants améliorés associés, les composants supplémentaires, les composants de connexion, les capteurs, etc. peuvent tous être intégrés dans la conception.

9. Analyse du processus de fabrication et réflexion de la valeur des matériaux thermoplastiques et plastiques renforcés dans les boîtiers de batteries

Par rapport aux composants métalliques, les boîtiers entièrement en plastique de grande surface peuvent raccourcir les temps de cycle et contribuer à réduire le poids du véhicule, augmentant ainsi l'autonomie des véhicules électriques (VE). Lanxess et Kautex Textron ont collaboré pendant plusieurs années pour déterminer si les boîtiers de batteries des véhicules électriques pouvaient être conçus et fabriqués à partir de thermoplastiques techniques. En utilisant du thermoplastique à fibres longues directes (D-LFT) et de la résine polyamide 6 (PA 6), ils ont développé un démonstrateur technologique dans le cadre d'une étude de faisabilité. Le système de recherche mesure 1 400 x 1 400 mm (longueur x largeur) et est un grand boîtier complexe entièrement en plastique pesant dans la gamme des kilogrammes à deux chiffres. L'objectif du projet de recherche est de démontrer les avantages des thermoplastiques par rapport aux métaux en termes de réduction de poids et de coût, d'intégration fonctionnelle et de propriétés d'isolation électrique. Felix Haas, directeur du développement de produits chez Coster, a expliqué : « Dans un premier temps, nous avons éliminé l'utilisation de structures renforcées en métal et avons en même temps prouvé que nous pouvions produire commercialement ces composants complexes et volumineux. » Dr Christopher Hoefs, chef de projet pour les systèmes d'alimentation électroniques chez LANXESS, a ajouté : « Coaster et LANXESS espèrent utiliser les résultats de la collaboration pour lancer des projets de R&D de production en série avec des voitures. fabricants.»