nouveau blog

La batterie est l'un des composants essentiels les plus importants des véhicules électriques, que ce soit face à des températures élevées, à des passages à gué et même à des chocs, la sécurité de la protection de la batterie ne peut être ignorée. Pour protéger la sécurité de la batterie, la coque de la batterie est la chose la plus importante.

Étant donné que la batterie est l'élément clé des véhicules électriques, les chercheurs sur les véhicules électriques ont concentré leur attention sur la batterie des véhicules électriques et ont recherché le matériau idéal pour protéger la batterie. L'acier est le matériau de boîtier de batterie le plus économique et le plus durable pour la production de masse.

Comment le boîtier de la batterie protège-t-il ? & À quelles conditions le boîtier de batterie doit-il répondre ?

Le boîtier de batterie est un élément essentiel d'un véhicule électrique, abritant des batteries haute tension, des composants électroniques, des capteurs et des connecteurs pour aider à protéger la structure globale et la sécurité du véhicule et à protéger les composants critiques contre les chocs externes potentiels, la chaleur et les infiltrations d'eau. .

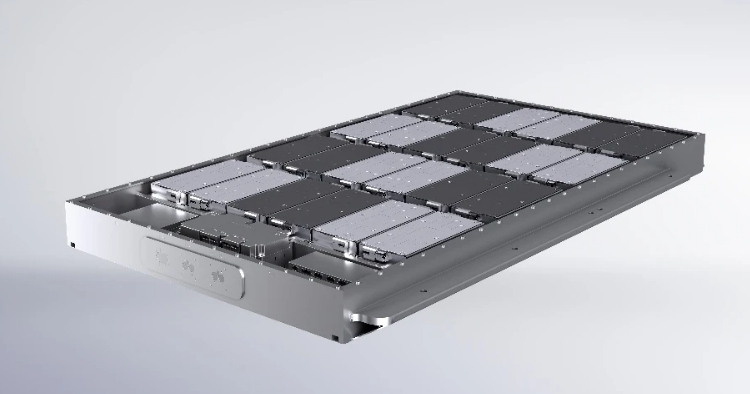

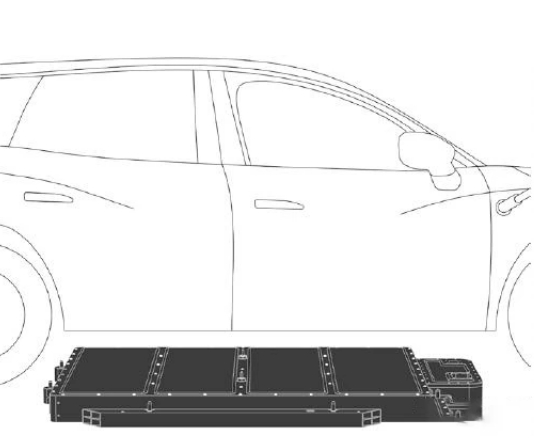

Le boîtier de la batterie des véhicules électriques purs est relativement grand, généralement environ deux mètres de long et environ un mètre de large. Il est techniquement difficile de garantir qu'un produit d'une telle taille soit étanche à l'eau et à l'air.

D'une part, une technologie de prévention des fuites est requise dans la conception et le processus de fabrication des produits, et d'autre part, chaque produit de boîtier de batterie doit passer une détection stricte d'étanchéité à l'air avant de quitter la ligne.

Dans le même temps, la tâche principale de la coque de batterie est de protéger le module de batterie. Ils constituent l'interface entre le système d'entraînement et les éléments structurels et constituent donc l'un des composants les plus importants d'un véhicule électrique.

Pour assurer une protection efficace, il doit être suffisamment stable pour protéger le module de batterie des dommages en cas d'accident. Le système de refroidissement intégré empêche également la surchauffe du module de batterie.

Enfin, malgré les impacts environnementaux, le boîtier de la batterie doit être extrêmement résistant à la corrosion afin de protéger la batterie d'une utilisation normale pendant de nombreuses années.

Il convient de mentionner qu'en raison du temps de charge court des véhicules électriques, de l'intensité de courant élevée et de la fréquence d'utilisation élevée, le matériau du boîtier de la batterie doit avoir une certaine résistance aux températures élevées et au vieillissement tout en assurant une bonne isolation, et possède des halogènes. -ignifuge sans et faible densité de fumée lors de la combustion.

Analyse du procédé de fabrication et de la valeur des matériaux thermoplastiques et plastiques renforcés sur les boîtiers de batteries de véhicules électriques

Par rapport aux composants métalliques, les grands boîtiers entièrement en plastique peuvent à la fois réduire les temps de cycle et contribuer à réduire le poids du véhicule, ce qui peut augmenter l'autonomie des véhicules électriques (VE).

Lanxess et Kautex Textron ont passé plusieurs années à collaborer pour déterminer si les boîtiers de batteries pour véhicules électriques pouvaient être conçus et fabriqués à partir de thermoplastiques techniques.

En utilisant une résine thermoplastique directe à fibres longues (D-LFT) et polyamide 6 (PA6), ils ont développé un démonstrateur technologique dans le cadre d'une étude de faisabilité.

Le système d'étude mesure 1 400 x 1 400 mm (longueur par largeur) et est un grand boîtier complexe entièrement en plastique pesant dans la plage des kilogrammes à deux chiffres.

L'objectif du projet de recherche était de démontrer les avantages des thermoplastiques par rapport aux métaux en termes de réduction de poids et de coût, d'intégration fonctionnelle et de propriétés d'isolation électrique.

"Dans un premier temps, nous avons abandonné l'utilisation de structures de renfort métalliques et avons démontré que nous pouvons produire commercialement ces composants complexes et volumineux", explique FelixHaas, directeur du développement de produits chez Coster.

Dr. ChristopherHoefs, chef de projet de LANXess Electronic Powertrains, a ajouté : "Costa et LANXESS espèrent utiliser les résultats de leur collaboration pour lancer des projets de recherche et de développement de production en série avec les constructeurs automobiles."

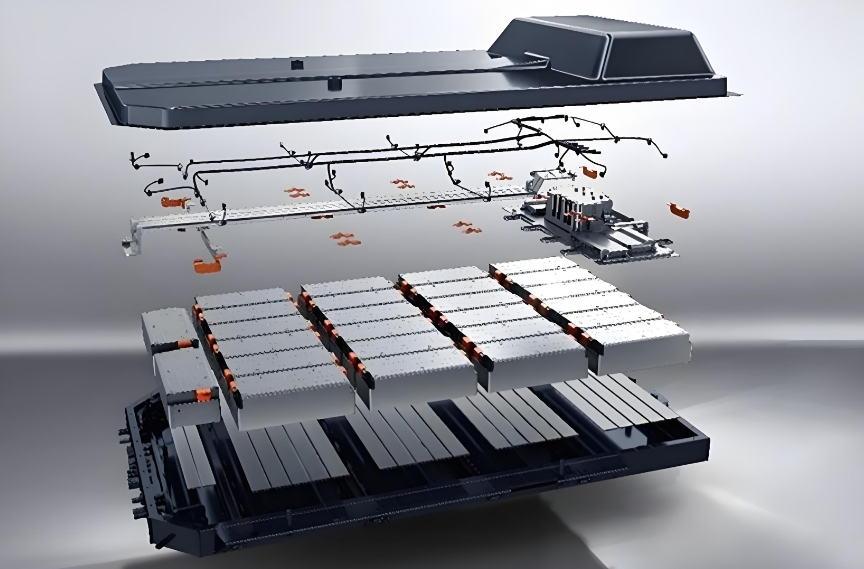

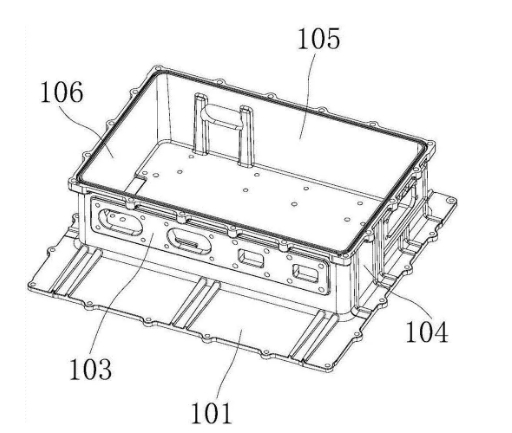

Processus de fabrication en une seule étape : le démonstrateur est basé sur le boîtier de batterie du véhicule électrique du segment C. Il est composé d'un plateau de coque avec une structure anti-collision, d'un couvercle de coque et d'un dispositif de protection du bas de la voiture.

Les composants du boîtier sont produits à l'aide d'un processus de moulage D-LFT en une seule étape, tandis que LANXESS a optimisé le polyamide 6 (PA6) Duresan B24CMH2.0 comme plastique de moulage.

Koster mélange du PA6 avec des mèches de fibre de verre pour le processus. La structure de la coque est partiellement renforcée à l'aide de composites thermoplastiques renforcés de fibres Tepex Dynalite de LANXess.

"Ce processus peut raccourcir la durée du cycle, il est donc plus économique que le temps de traitement de l'acier ou de l'aluminium", a expliqué Haas.

Selon les informations, la vérification est basée sur le développement du boîtier de batterie sur le véhicule électrique du segment C. Il est composé d'un plateau de coque avec une structure anti-collision, d'un couvercle de coque et d'un dispositif de protection du bas de voiture.

Aujourd'hui, les boîtiers des batteries haute tension sont à l'origine en acier extrudé ou en aluminium.

Selon la classe du véhicule, le boîtier peut dépasser 2 000 mm de longueur et 1 500 mm de largeur. La taille, le nombre de pièces et les nombreuses étapes de fabrication et d'assemblage rendent les boîtiers métalliques très coûteux.

Par exemple, les structures complexes réalisées à partir de profilés en torons d'acier nécessitent de nombreuses opérations auxiliaires, telles que le soudage, le perçage, la fixation, etc.

De plus, lors d'une étape supplémentaire du processus, les pièces métalliques doivent être protégées de la corrosion par un revêtement par immersion cathodique.

Simplifiez l'assemblage et la logistique : "Les plastiques, en revanche, peuvent être entièrement fabriqués", explique Hoefs. En intégrant des fixations et des composants de gestion thermique, le nombre de composants individuels dans le boîtier de batterie peut être considérablement réduit. Simplifie l'assemblage et la logistique, réduisant ainsi les coûts."

Les plastiques ont également une résistance à la corrosion et une isolation. Par exemple, les plastiques peuvent réduire le risque de court-circuit dans le système. La structure légère et de faible densité du plastique peut réduire le poids de la coque, ce qui favorise l'augmentation de l'autonomie des véhicules électriques.

Les boîtiers de batteries haute tension doivent être hautement adaptables à divers besoins. Par exemple, il doit être suffisamment dur et solide pour absorber beaucoup d’énergie en cas de collision. Celui-ci est testé par des tests d'impact mécanique et d'extrusion. Dans le cas où la voiture prend feu ou heurte l'emballement thermique de la batterie, le boîtier doit être ignifuge. A terme, la coque doit être intégrée à la structure du véhicule.

Hoefs a déclaré : "Nous continuerons à travailler sur l'optimisation de la production de composants et de la conception structurelle. Notre objectif est de travailler virtuellement, de réduire les coûts lors des essais de prototypes et de réduire les délais de commercialisation des futurs composants de la famille."

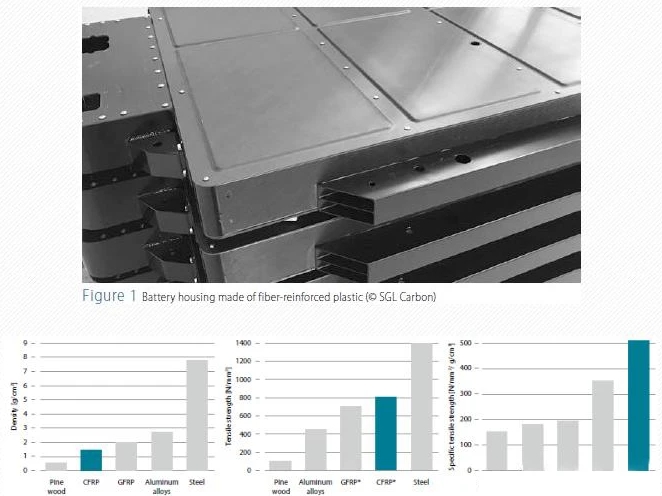

Dans le même temps, ces dernières années, le plastique renforcé dans le boîtier de batterie de voiture est également une très grande préoccupation, comme la coopération entre SGLCarbon et le constructeur automobile chinois NIO pour développer un boîtier de batterie composite, cette question peut être illustrée, a annoncé SGLCarbon (Wiesbaden, Allemagne). qu'elle s'est associée au constructeur automobile chinois NIO pour développer des prototypes de boîtiers de batterie en plastique renforcé de fibres de carbone (CFRP) pour les véhicules électriques.

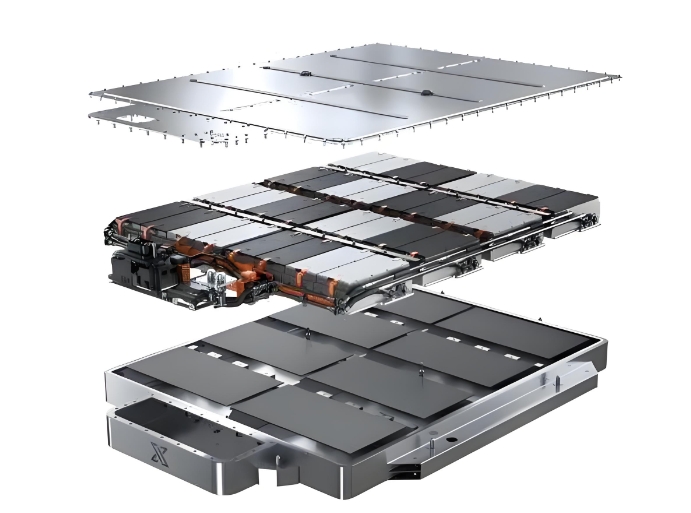

Le boîtier de batterie CFK est censé être 40 % plus léger qu'un boîtier de batterie classique en aluminium ou en acier, et présente une rigidité élevée et une conductivité thermique environ 200 fois supérieure à celle de l'aluminium. « De plus, les composites offrent le meilleur rapport qualité-prix en termes d'étanchéité à l'eau et à l'air et de résistance à la corrosion », a déclaré SebastianGrasser, directeur de la division du marché automobile, SGL Composites - Business Unit Fibres et Matériaux. Le fond et le couvercle comprennent un noyau sandwich et plusieurs couches de gel de carbone.

La conception des outils pour la production du plancher et du revêtement a été développée au centre d'application et de légèreté de SGL, et la fibre de carbone pour ces pièces est produite dans les installations de SGL à MosesLake, WA, États-Unis, et à Muir, Ord, Royaume-Uni. Transformé en pin fin à Waxdorf, en Allemagne.

L'usine SGL de Riedim Innkreis, en Autriche, réalise la production de sols et de revêtements ainsi que l'assemblage de composants individuels. Le boîtier de la batterie est réputé être particulièrement léger, stable et sûr.

L'ensemble du boîtier de batterie, y compris la batterie, peut également être remplacé dans un délai de trois minutes au propre poste de commutation de NIO, selon le rapport.

SGL Carbon s'attend à ce que la demande de solutions légères pour les boîtiers de batterie dans l'industrie automobile augmente considérablement au cours des prochaines années avec l'augmentation du nombre de véhicules électriques.

L'entreprise travaille déjà avec divers partenaires pour développer davantage différents boîtiers de batterie en matériaux composites qui pourront être étendus à l'avenir aux batteries de véhicules électriques de différentes tailles et conceptions.

"La construction légère est l'un des éléments essentiels de la feuille de route technologique de NIO."

En utilisant des matériaux composites, en particulier de la fibre de carbone haute performance dans le système de boîtier de batterie, nos véhicules offrent de meilleures performances de conduite dynamique, une autonomie plus longue et des batteries à très haute densité énergétique (supérieure à 180 Wh/kg).

Ces fonctionnalités correspondent bien aux valeurs de la marque NIO telles que l'efficacité ultime des produits et des systèmes.

Analyse de développement et de vérification d'un boîtier de batterie composite haute performance

Pour répondre à des réglementations plus strictes en matière d'émissions, les constructeurs automobiles s'efforcent de développer des systèmes de transmission pouvant être produits à grande échelle.

Les véhicules électriques purs, hybrides, hybrides rechargeables, à pile à combustible et autres types de véhicules joueront un rôle de plus en plus important sur le futur marché automobile.

Cependant, la gamme des véhicules électriques n'a pas encore atteint le niveau des voitures à essence ou diesel.

Il existe généralement deux manières d'augmenter la durée de vie de la batterie des véhicules électriques : l'une consiste à installer un système de stockage d'énergie de grande capacité, mais cela augmentera le poids du véhicule ; L'autre consiste à choisir un matériau de stockage d'énergie à haute densité énergétique, mais la densité énergétique actuelle de la batterie ne peut pas répondre aux besoins de l'application.

De plus, l'amélioration de l'efficacité globale du véhicule est un moyen efficace de réduire la consommation de carburant. En plus des mesures d'optimisation ci-dessus dans le groupe motopropulseur, il est également nécessaire de réduire la résistance à la conduite en réduisant le poids, afin de réaliser des économies d'énergie et une réduction des émissions.

Par conséquent, la légèreté n'est pas seulement une demande pour les véhicules à carburant, mais elle est également très importante pour les véhicules électriques.

En général, une réduction de poids de 100 kg peut réduire les émissions de CO2 d'environ 10 g/km et la consommation de carburant jusqu'à 0,45 l/100 km.

Pour les véhicules électriques, le poids léger du boîtier de la batterie peut non seulement permettre à la voiture de fonctionner efficacement, mais également offrir une plus grande autonomie à la batterie.

Mais le boîtier de la batterie doit être conçu pour être aussi fiable et sûr que possible tout en étant léger.

Cela nécessite la prise en compte de nombreux facteurs tels que la sécurité incendie, la rigidité, la gestion thermique, la compatibilité électromagnétique et la résistance à la corrosion.

1. Conception modulaire du boîtier de batterie composite

À l'heure actuelle, le boîtier des batteries des véhicules électriques est principalement en aluminium et en acier.

En comparaison, le boîtier de batterie composite développé par SGLCarbon, présenté ici, peut permettre une réduction de poids de 40 %, et ses propriétés mécaniques associées sont les suivantes.

La conception de la plaque inférieure et du couvercle supérieur du boîtier de la batterie a une grande influence sur les performances du boîtier.

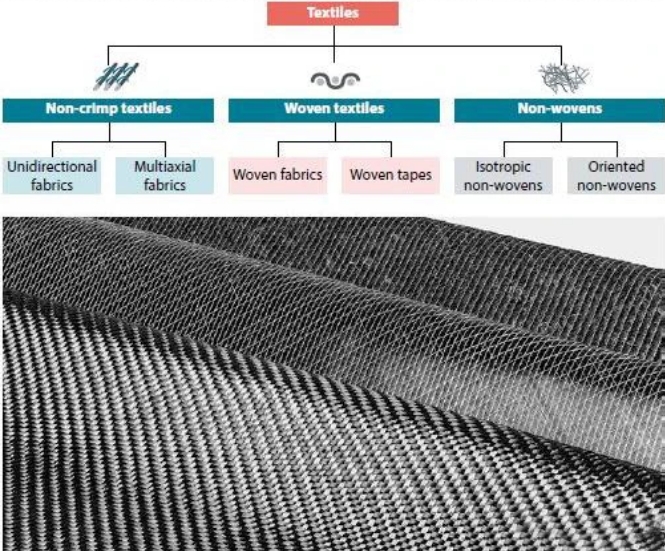

La coque de batterie composite adopte généralement une conception de structure sandwich : du PET, de l'EPDM, de la mousse d'aluminium et d'autres matériaux de couche centrale similaires sont utilisés, combinés à des matériaux composites multicouches en fibre de carbone ou en fibre de verre, et le matériau de résine à durcissement rapide est moulé.

Parmi eux, la forme du tissu peut être un tissu axial, un tissu tissé ou un tissu non tissé, etc., comme indiqué ci-dessous. Le flux du processus, de la fibre au préimprégné jusqu'au produit fini, est illustré dans la figure ci-dessous.

Dans le même temps, les matériaux peuvent être combinés de manière flexible les uns avec les autres pour répondre aux besoins de l'application correspondante. En particulier, la couche textile positionnée dans la direction d'étirement des fibres est de bonne qualité et peut être facilement appliquée à la conception de composants.

Par conséquent, la conception dans le sens de la stratification des fibres ou du tissu peut répondre à différentes exigences de force, de manière à utiliser efficacement le matériau.

2. Les exigences de performance du boîtier de batterie de véhicule électrique sont les suivantes

Propriétés mécaniques :

La rigidité du boîtier de la batterie est particulièrement importante. Dans la plupart des véhicules électriques, le boîtier de la batterie constitue un élément important de la structure du véhicule et ses performances jouent un rôle important dans la rigidité globale de la carrosserie blanche. Cela nécessite que le boîtier de la batterie réponde aux exigences de sécurité en cas de choc frontal et latéral.

Comme le montre la figure, la rigidité du boîtier de la batterie dépend en grande partie de la structure sandwich utilisée, et un matériau en mousse d'aluminium est généralement utilisé comme matériau de couche sandwich.

De plus, la rigidité spécifique élevée, le faible poids et les bonnes caractéristiques d'amortissement des composants renforcés de fibres ont également un impact positif sur le bruit, les vibrations et les performances NVH du véhicule.

Gestion thermique et retardateur de flamme :

Un autre avantage du boîtier de batterie composite est que la conductivité thermique du matériau composite renforcé de fibres de carbone est 200 fois inférieure à celle de l'alliage d'aluminium et qu'il a une meilleure isolation, de sorte que le boîtier de batterie composite peut mieux résister aux températures élevées et basses. performances que le boîtier métallique traditionnel.

La température idéale de fonctionnement des batteries lithium-ion actuellement utilisées se situe entre 10 et 40°C, ce qui nécessite généralement l'ajout d'un système de gestion du froid/thermique.

Le boîtier composite a une meilleure isolation et nécessite moins d'énergie dans des conditions chaudes, améliorant encore l'efficacité du véhicule et réduisant la consommation électrique totale.

En plus de son effet positif sur la gestion thermique, une faible conductivité thermique est également une excellente condition préalable à un retardateur de flamme efficace.

En ajoutant des retardateurs de flamme, la coque composite peut facilement répondre aux exigences ignifuges telles que UL94-V-0 et UL94-5VB.

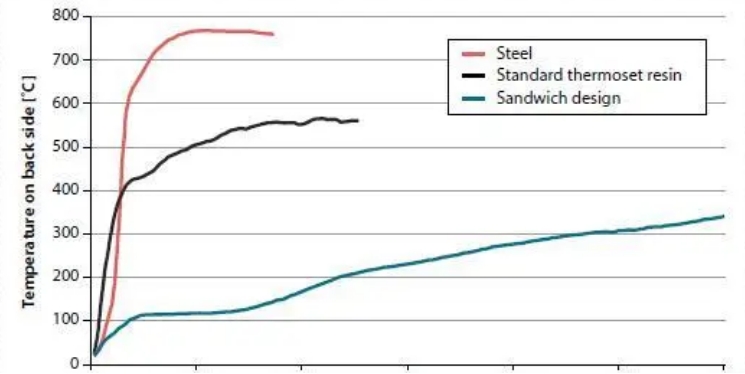

Les chercheurs ont effectué un test comparatif des matériaux des panneaux d'échantillons : exposer l'échantillon à une flamme à quelques centimètres seulement de 800 °C et mesurer la température de l'autre côté.

Étant donné que l'alliage d'aluminium atteint le point de fusion à une température d'environ 660 ° C, des plaques d'acier, des composites de résine thermodurcissable standard et les échantillons composites sandwich ci-dessus avec ignifugeants ont été sélectionnés pour les tests, et les résultats sont présentés dans la figure .

La température de l'autre côté est : acier : environ 750 °C après 30 secondes, composite époxy en résine thermodurcissable standard : environ 550 °C après 60 secondes, matériau de structure sandwich avec retardateurs de flamme ajoutés : environ 350 °C après 180 s.

Les résultats ci-dessus montrent que le boîtier de bloc-batterie composite à structure sandwich possède d'excellentes propriétés ignifuges. Dans le même temps, le matériau est également auto-extinguible, ce qui peut empêcher l'apparition d'un incendie.

Et en raison de la faible conductivité thermique, en cas d'incendie, la coque composite ne peut transférer la chaleur élevée générée par la combustion de la batterie qu'aux pièces adjacentes et à la cabine de l'équipage, ce qui permettra à l'équipage de gagner un temps précieux pour s'échapper.

Autres propriétés :

De plus, le boîtier de batterie sandwich développé par SGL Carbon peut également mieux répondre aux exigences de protection contre la corrosion, offrant une meilleure étanchéité.

Le blindage électromagnétique des zones critiques peut être obtenu grâce à la conception de la stratification des fibres et du contenu volumique des fibres.

Dans le même temps, l'application de matériaux composites offre plus d'espace pour la conception intégrée, les composants d'amélioration associés, les composants supplémentaires, les composants de connexion, les capteurs, etc., peuvent être une conception intégrée.