numéro d'article:

PA6-NA-LGFPaiement:

T/T or L/C (other payment ways also can be diorigine du produit:

Xiamen, ChinaCouleur:

Original color (also can be customized)port d'expédition:

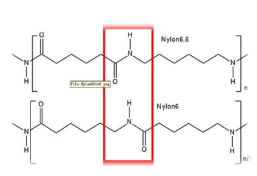

Xiamen, ChinaLe polyamide (PA), plus communément appelé nylon, est un polymère hétérocyclique contenant un groupe amide (-NHCo-) dans sa chaîne principale. Il se divise en deux catégories : aliphatique et aromatique. C’est le matériau thermoplastique technique le plus ancien et le plus utilisé.

La chaîne principale du polyamide contient de nombreux groupes amide répétés. Utilisé comme plastique ou fibre synthétique, le polyamide peut être synthétisé sous différentes formes selon le nombre d'atomes de carbone des amines binaires et des acides dibasiques ou aminés. Il existe actuellement des dizaines de polyamides, parmi lesquels les polyamides 6, 66 et 610 sont les plus répandus.

Le polyamide-6 est un polyamide aliphatique, léger, résistant, résistant à l'usure, aux acides et bases faibles et à certains solvants organiques, facile à mouler et à transformer, et possédant d'autres excellentes propriétés. Il est largement utilisé dans les fibres, les plastiques techniques et les films minces, entre autres. Cependant, la chaîne moléculaire du PA6 contient des groupes amides fortement polaires, qui forment facilement des liaisons hydrogène avec les molécules d'eau. Ce produit présente donc des inconvénients tels qu'une forte absorption d'eau, une faible stabilité dimensionnelle, une faible résistance aux chocs à sec et à basse température, et une faible résistance aux acides et bases forts.

Résistance mécanique élevée, bonne ténacité, résistance élevée à la traction et à la compression.

Résistance à la fatigue exceptionnelle : les pièces, même après des flexions répétées, conservent leur résistance mécanique d’origine.

Point de ramollissement élevé, résistant à la chaleur.

Surface lisse, faible coefficient de frottement, résistant à l'usure.

Ce matériau présente une excellente résistance à la corrosion, notamment aux alcalis et à la plupart des sels. Il résiste également aux acides faibles, aux huiles, à l'essence, aux composés aromatiques et aux solvants courants. Inerte aux composés aromatiques, il n'est cependant pas résistant aux acides forts ni aux oxydants. Il résiste à la corrosion par l'essence, les huiles, les graisses, l'alcool, les milieux alcalins, etc., et possède une bonne résistance au vieillissement.

Il est auto-extinguible, non toxique, inodore, résistant aux intempéries, inerte à l'érosion biologique et possède une bonne résistance aux agents antibactériens et à la moisissure.

Possède d'excellentes performances électriques, une bonne isolation électrique, une résistance volumique élevée du nylon, une résistance élevée à la tension de claquage, peut être utilisé comme matériau d'isolation à fréquence de travail en environnement sec, et conserve une bonne isolation électrique même en environnement à forte humidité.

Léger, facile à teindre, facile à mettre en forme, grâce à sa faible viscosité à l'état fondu, il s'écoule rapidement.

Facile à absorber l'eau, absorption d'eau, la saturation en eau peut atteindre plus de 3 %.

Faible résistance à la lumière ; exposé à des températures élevées sur le long terme, il s'oxyde au contact de l'oxygène de l'air, sa couleur vire au brun au début, puis sa surface se fissure et se brise.

Les exigences en matière de moulage par injection sont de plus en plus strictes ; la moindre trace d'humidité nuit considérablement à la qualité du moulage. La stabilité dimensionnelle du produit est difficile à maîtriser en raison de la dilatation thermique. La présence d'angles vifs dans le produit engendre des concentrations de contraintes et réduit sa résistance mécanique. Une épaisseur de paroi non uniforme provoque des distorsions et des déformations des pièces. Un équipement de haute précision est indispensable pour la post-production.

Absorbe l'eau, l'alcool et provoque le gonflement ; n'est pas résistant aux acides forts et aux oxydants ; ne peut être utilisé comme matériau résistant aux acides.

Le PA6 possède d'excellentes propriétés telles que sa légèreté, sa grande résistance mécanique, sa résistance à l'abrasion, sa résistance aux acides et bases faibles, ainsi qu'à certains solvants organiques, et sa facilité de moulage et de transformation. Il est largement utilisé dans les domaines des fibres, des plastiques techniques et des films. Cependant, la chaîne moléculaire du PA6 contient des groupes amides très polaires, qui forment facilement des liaisons hydrogène avec les molécules d'eau. Ce matériau présente des inconvénients tels qu'une forte absorption d'eau, une faible stabilité dimensionnelle, une faible résistance aux chocs à sec et à basse température, et une faible résistance aux acides et bases forts. Avec le développement scientifique et technologique et l'amélioration du niveau de vie, les défauts de certaines propriétés du PA6 traditionnel ont limité son développement dans certains domaines. Afin d'améliorer les performances du PA6 et d'étendre son champ d'application, il est nécessaire de le modifier.

La modification par renforcement par remplissage est une méthode courante de modification physique du PA6. Elle consiste à modifier le PA6 en ajoutant des charges telles que des fibres de verre et des fibres de carbone à la matrice afin d'améliorer significativement les propriétés mécaniques, les propriétés ignifuges, la conductivité thermique et la stabilité dimensionnelle du matériau.

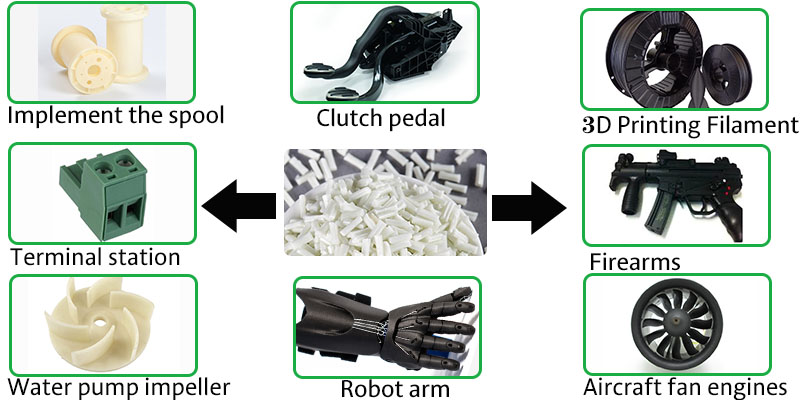

La section modifiée de PA6 renforcé à 30 % de fibres de verre longues est le matériau idéal pour la fabrication de boîtiers d'outils électriques, de pièces d'outils électriques, de pièces de machines de génie civil et de pièces automobiles. Ses propriétés mécaniques, sa stabilité dimensionnelle, sa résistance à la chaleur et au vieillissement sont nettement améliorées. Sa résistance à la fatigue est 2,5 fois supérieure à celle du PA6 non renforcé, et l'effet de la modification est particulièrement marqué.

Le retrait d'un produit en PA6 renforcé à 30 % de fibres de verre peut être réduit à 0,3 %. Le taux de retrait du PA6 pur se situe entre 1 % et 1,5 %, et peut être ramené à environ 0,3 % après l'ajout de 30 % de fibres de verre. L'expérience montre que plus la quantité de fibres de verre ajoutée est importante, plus le retrait de la résine PA6 est faible. Cependant, un ajout excessif de fibres peut entraîner la formation de fibres flottantes en surface, une mauvaise compatibilité et d'autres problèmes. Le renforcement à 30 % de fibres de verre offre donc un résultat particulièrement satisfaisant.

Le PA6 renforcé à 30 % de fibres de verre recyclées ne doit pas être réutilisé plus de trois fois. Le PA6 renforcé à 30 % de fibres de verre ne contient pas de matériau recyclé. Toutefois, un excès de matériau recyclé peut entraîner une décoloration du produit ou une forte dégradation de ses propriétés mécaniques et physiques. Le dosage doit être limité à 25 %, sous peine de perturber les conditions de fabrication. Les matériaux recyclés et neufs doivent être séchés avant d'être mélangés.

Plongez le produit dans de l'eau chaude et laissez-le refroidir lentement. Lors du moulage par injection, les fibres de verre s'orientent dans le sens du flux, ce qui améliore les propriétés mécaniques et provoque un retrait dans cette direction. Il en résulte des déformations et des gauchissements. Par conséquent, lors de la conception du moule, la position et la forme de l'orifice d'injection doivent être judicieuses. Le processus permet d'augmenter la température du moule ; le produit doit donc être plongé dans de l'eau chaude pour un refroidissement lent.