nouveau blog

À propos

Le matériau composite est un nouveau matériau qui utilise une technologie avancée de préparation des matériaux et combine de manière optimale des composants matériels avec différentes propriétés. Dans les années 1940, en raison des besoins de l’industrie aéronautique, des plastiques renforcés de fibres de verre ont été développés, et depuis lors le nom de matériaux composites est apparu. Depuis les années 1950, des fibres à haute résistance et à haut module telles que la fibre de carbone, la fibre de graphite et la fibre de bore ont été développées successivement. Dans les années 1970, apparaissent les fibres d’aramide et les fibres de carbure de silicium. Avec l'application de plus en plus large des matériaux composites dans divers domaines, notamment dans l'aérospatiale, l'automobile, la construction, l'électronique, les nouvelles énergies et d'autres domaines, le statu quo de l'industrie mondiale des composites montre une tendance de croissance continue.

Alors que de plus en plus de matériaux et de structures composites sont utilisés dans diverses industries, comprendre comment les inspecter pour déceler tout dommage est un sujet important. Cet article fera le point sur plusieurs méthodes courantes de contrôle non destructif pour les matériaux composites.

Les tests non destructifs (CND) sont une méthode de test standard dans l'industrie des matériaux composites qui élimine le besoin de couper ou de modifier le matériau et est fondamentale pour la fabrication de produits de haute qualité. Le CND propose une variété de méthodes, et il peut parfois être nécessaire d'utiliser plusieurs méthodes en même temps pour bien comprendre le type, la taille, l'emplacement et la profondeur des défauts et des défauts dans les stratifiés composites.

01 Inspection visuelle

Une méthode fondamentale et utile pour inspecter les structures composites est l’inspection visuelle, qui devrait être la première méthode utilisée par les inspecteurs mais qui est souvent négligée. La visualisation des stratifiés composites sous un angle peu profond sous la lumière aide à détecter les défauts évidents tels que les rayures, les plis, les ponts, les pores de surface, le pelage de la peau, le délaminage, les dommages thermiques et autres dommages visibles par impact. L’avantage le plus important de l’inspection visuelle est son processus rapide, ainsi que son prix relativement abordable, qui permet également d’économiser du temps et de l’argent en réduisant le nombre d’autres tests. L'inspection visuelle ne nécessite pas d'équipement, mais cette méthode présente ses propres inconvénients inhérents.

02 Test de cognement

Il s'agit d'une autre vérification de base. Il peut être doucement tapoté sur la surface de la pièce avec un marteau à percussion ou une pièce de monnaie, et le son brillant du métal indique une bonne construction. Un bruit sourd de « claquement » indique un défaut, tel qu'un délaminage ou un décollement. Le marteau numérique mesure la réponse au choc et affiche en millisecondes le temps qu'il faut au stratifié pour réagir. Plus le temps de réponse est court, moins la structure absorbe les chocs, ce qui indique que la structure est solide. Lorsqu'un défaut est détecté, le temps de réponse est plus long, ce qui entraîne des chiffres plus élevés à l'écran. Cette méthode est plus efficace sur les stratifiés minces de moins de 3,05 mm d’épaisseur, alors qu’elle n’est pas efficace sur les stratifiés très épais. Un autre inconvénient est qu'il peut aussi parfois donner de fausses lectures, par exemple si une autre structure est fixée à l'arrière.

03 Inspection par ultrasons (UT)

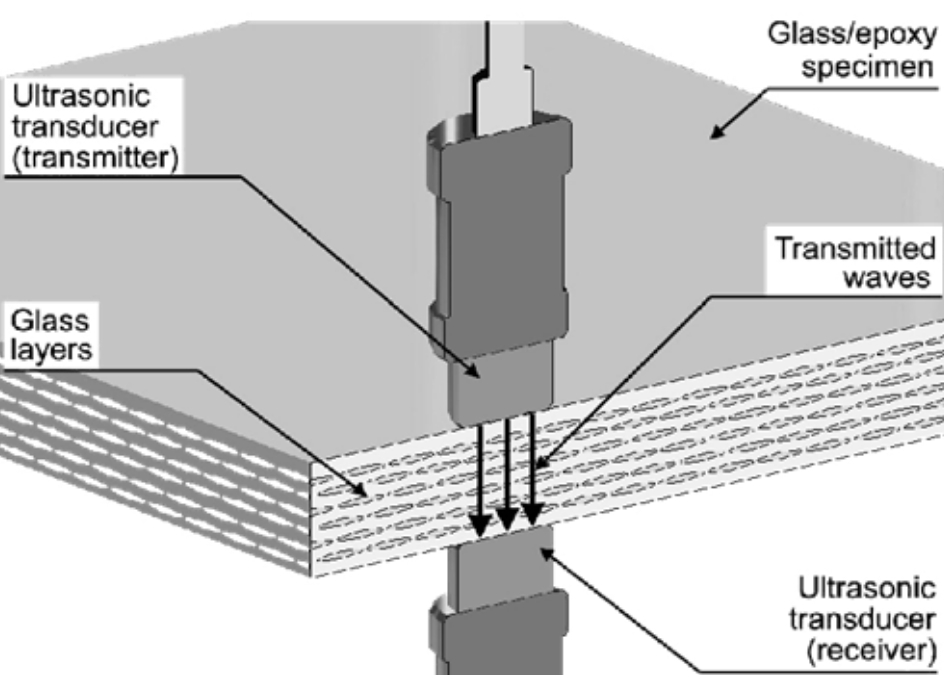

Il s’agit à l’heure actuelle de la méthode de contrôle non destructif la plus utilisée. L'UT fonctionne en envoyant des ondes d'énergie à haute fréquence (0,5-25 MHZ) dans le stratifié, capturant et quantifiant les amplitudes et les temps de vol de ces ondes pour analyser et comprendre les propriétés des matériaux et les changements structurels. Deux méthodes principales sont utilisées :

Écho d'impulsion : Mesure des ondes réfléchies par envoi et réception d'impulsions sonores avec la même sonde ;

Méthode de transmission : la mesure des ondes transmises en fonction de l'épaisseur du stratifié nécessite une sonde émettrice d'un côté et une sonde réceptrice de l'autre côté pour envoyer et recevoir de l'énergie sonore.

Selon les informations véhiculées par le signal, des caractéristiques telles que l'emplacement des fissures, la taille et la direction du défaut peuvent être obtenues. Il existe trois types de base : A-Scan, C-Scan et ANDSCAN.

Les appareils à ultrasons A-scan utilisent un système d'écho d'impulsion pour localiser les défauts. La sonde ou le transducteur est placé sur la surface à inspecter à l'aide d'un coupleur en gel pour assurer une bonne conductivité sonore. La sonde envoie ensuite des impulsions ultrasonores à travers la pièce. Il mesure le temps nécessaire pour rebondir sur l'arrière de la pièce. Les défauts du matériau, tels que le décollement et l’intrusion d’eau, peuvent entraîner des temps de rebond différents. L'utilisateur doit connaître la vitesse à laquelle le son se propage à travers le matériau testé et le saisir dans le testeur.

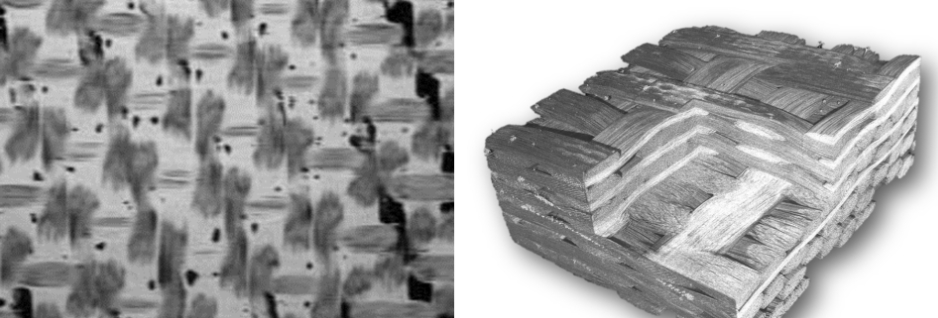

C-Scan utilise également les ultrasons pour inspecter les pièces. Mais contrairement à l’A-Scan, il mesure le temps nécessaire au son pour traverser l’épaisseur de la pièce A. Par conséquent, vous devez inspecter les deux côtés de la pièce. De plus, il doit être immergé dans un milieu liquide pour assurer une bonne transmission du son. Cela pourrait provoquer l'inondation de certaines pièces. Mais sur les composites, C-Scan fonctionne mieux que A-Scan. Il fournit une bonne image numérisée globale de la pièce et les inspecteurs peuvent l'utiliser pour localiser les dommages.

ANDSCAN fait passer A-Scan au niveau supérieur. Le bras robotique est connecté au transducteur et le transducteur est connecté à l'ordinateur. Le bras fournit à l'ordinateur les coordonnées spatiales x, y et z du transducteur. Cela permet à l’ordinateur de générer une image de type C-scanner de la zone d’inspection. L'ordinateur stocke également des informations par dernier numéro pour l'analyse des tendances.

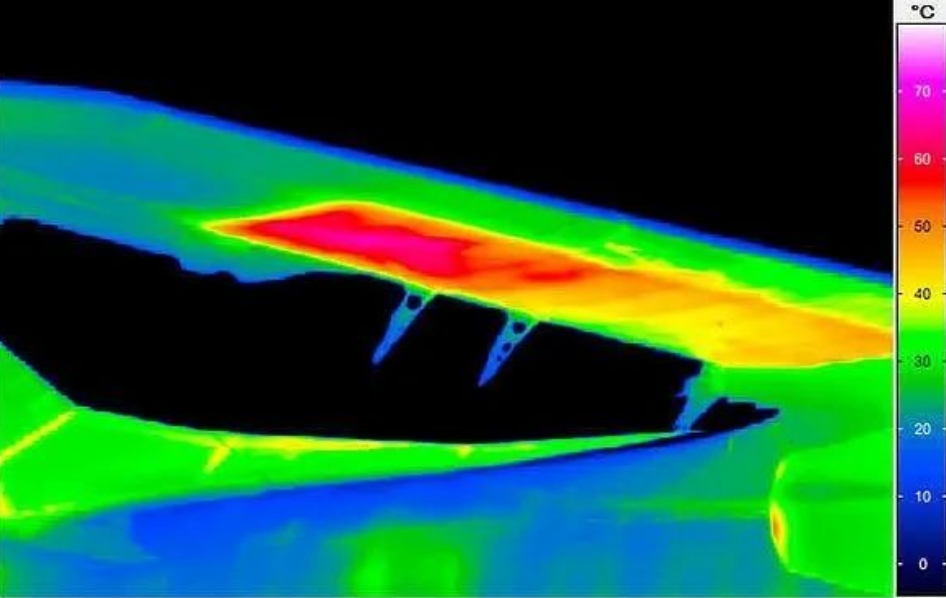

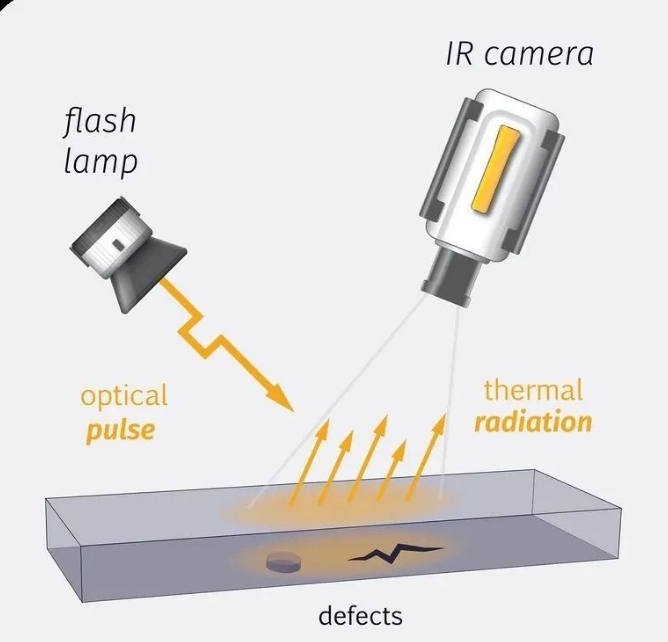

04 Détection par imagerie thermique

Le principe de fonctionnement de l'imagerie thermique infrarouge pulsée consiste à utiliser la technologie de chauffage actif pour enregistrer automatiquement les défauts de surface de l'échantillon et les différences de température provoquées par différentes caractéristiques thermiques du matériau matriciel via le système d'imagerie thermique infrarouge, puis à déterminer la surface et l'intérieur. dommages à l'objet mesuré. Le procédé présente les caractéristiques sans contact, en temps réel, efficace et intuitif, et est très approprié pour la détection de défauts de zone de type décollement, porosité, décapage, délaminage, délaminage dans la structure de liaison de plaques minces composites et de métal. En particulier, la méthode de détection par ondes thermiques infrarouges peut être utilisée lorsque la pièce ou le composant ne peut pas être immergé dans l'eau pour une inspection par ultrasons C-scan et que la forme de la surface de la pièce rend difficile la mise en œuvre de l'inspection par ultrasons.

05 Test radiographique (RT)

Le type de dommage le plus courant sur les composites est le délaminage, entraînant la formation de poches d’air. Si la direction de la stratification n’est pas perpendiculaire au faisceau de rayons X, la stratification n’est visible qu’en RT. Il existe de nombreux types de radiographie, chacune ayant une application spécifique. La radiographie conventionnelle est plus utile lorsque la pièce n’est ni trop épaisse ni trop fine. Pour les pièces fines de 1 à 5 mm, la radiographie basse pression est utilisée, tandis que la radiographie gamma convient aux pièces épaisses. Ces types de radiographies peuvent être utilisés pour détecter les grands vides, les inclusions, les fissures entre les couches, la répartition inégale des fibres et les erreurs d'orientation des fibres, telles que les rides des fibres ou les connexions soudées.

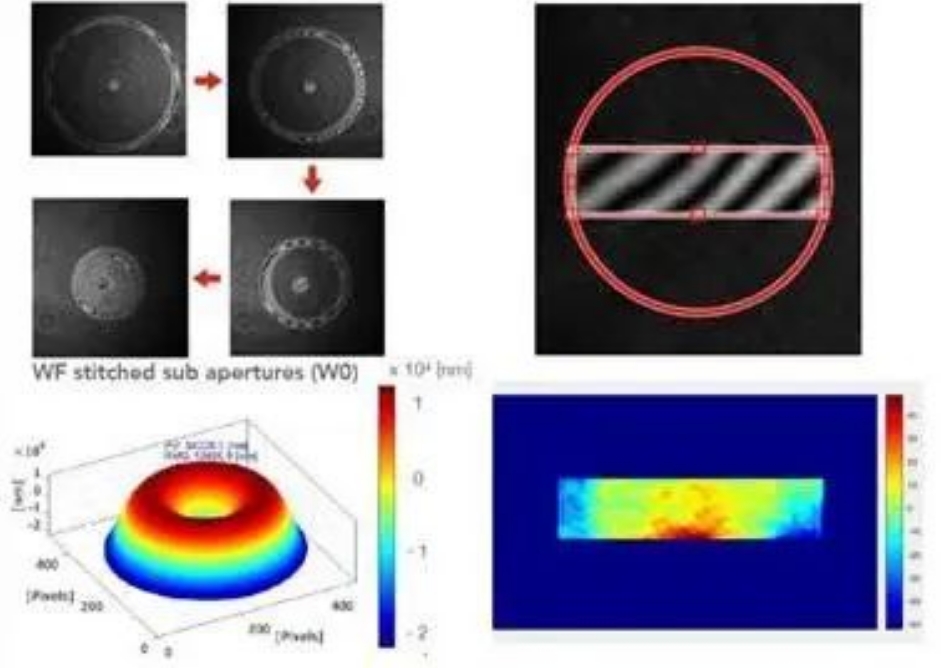

06 Test d'imagerie de cisaillement

Le test de cisaillement est une méthode optique laser qui détecte et mesure la déformation hors plan d'une pièce à l'aide d'un interféromètre de cisaillement d'image. Les pièces sont d'abord mesurées dans des conditions à vide, puis testées à nouveau sous des charges appliquées contre les vibrations thermiques, mécaniques, acoustiques, la pression, le vide, les champs électriques, magnétiques, micro-ondes ou mécaniques, etc. Cela permet à la caméra de voir les défauts dans afin de capturer des motifs de rayures d'isocontrainte sur la surface du stratifié là où se trouvent des défauts souterrains. Un logiciel informatique extrapole l'image du diagramme de phase de l'emballage et crée un diagramme de phase étendu, qui est converti en une image visible intégrée pour l'affichage et l'évaluation. Il est important de noter que la technologie peut montrer rapidement l’emplacement du défaut, mais un examen plus approfondi utilisant la technologie des ultrasons est nécessaire pour déterminer la profondeur.

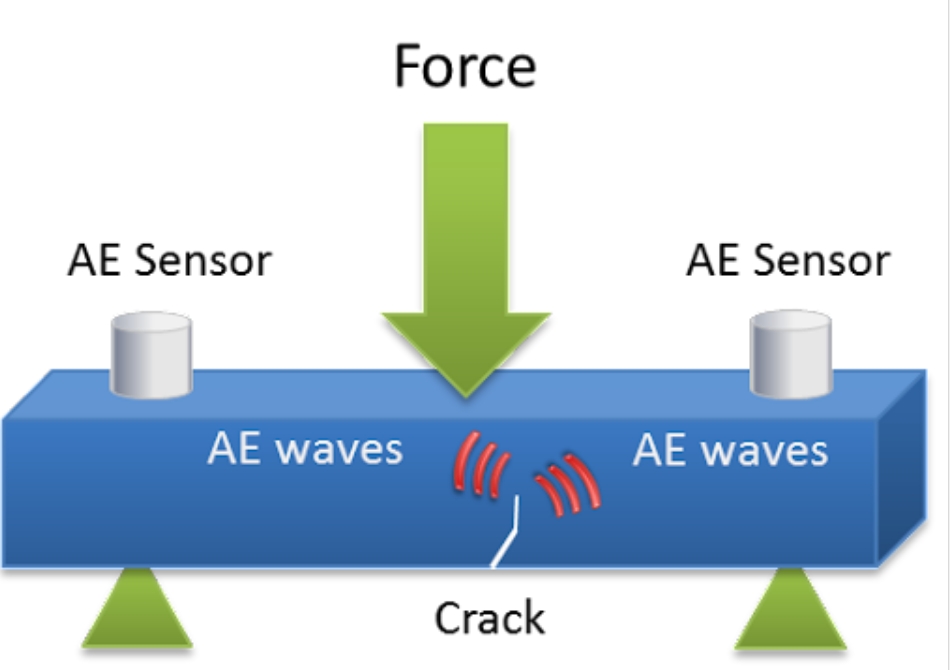

07 Émission acoustique

L'émission acoustique (AE) est une technologie de détection permettant d'évaluer le niveau de qualité global des composants composites en détectant et en analysant les signaux d'émission acoustique générés lors du processus de chargement de matériaux ou de structures composites. C'est une méthode efficace d'analyse des défauts.

Cette méthode peut refléter l'évolution des dommages et le mode de défaillance dans le matériau composite, prédire la résistance portante finale du composant et identifier la zone faible de la qualité du composant.

La technologie des émissions acoustiques est un moyen technique très pratique pour détecter le niveau de qualité global des structures composites. Il est simple et pratique à utiliser et peut obtenir des informations précieuses sur le processus de déformation dynamique et d'endommagement des matériaux tout en testant les propriétés mécaniques. Trois méthodes principales sont utilisées :

Analyse des paramètres : en enregistrant et en analysant les paramètres caractéristiques des signaux d'émission acoustique, tels que l'amplitude, l'énergie, la durée, le nombre de sonneries et le numéro d'événement, etc., pour analyser les dommages et les caractéristiques des dommages des matériaux, tels que le degré et l'emplacement des dommages, les dommages. mécanisme, etc. Son plus grand inconvénient est que les informations sur la nature de la source AE sont souvent masquées ou brouillées par les caractéristiques du capteur résonant lui-même, et la répétabilité des résultats expérimentaux est médiocre.

Analyse de la forme d'onde : la forme d'onde du signal d'émission acoustique est enregistrée et analysée pour obtenir le spectre du signal et la fonction de corrélation, etc. En analysant les caractéristiques de fréquence des dommages causés par différentes étapes et différents mécanismes des matériaux, les caractéristiques de dommages des matériaux peuvent être obtenu.

Analyse spectrale : peut être divisée en analyse spectrale classique et analyse spectrale moderne, est la méthode d'analyse la plus couramment utilisée dans le traitement du signal d'émission acoustique. Les deux méthodes d'analyse spectrale convertissent les signaux d'émission acoustique du domaine temporel en domaine fréquentiel et étudient diverses caractéristiques des signaux d'émission acoustique dans le domaine fréquentiel pour trouver et identifier les informations intrinsèques des sources d'émission acoustique. Cependant, l'analyse spectrale des signaux nécessite que le signal à analyser soit un signal stationnaire périodique, et l'analyse spectrale est une méthode d'analyse globale qui ignore les changements d'informations locaux.

08 son - Echographie

L'acoustique-ultrason (AU) est une méthode combinée de tests acoustiques et ultrasoniques, principalement utilisée pour détecter et étudier la répartition de petits groupes de défauts dans les matériaux et leur influence globale sur les propriétés mécaniques structurelles (résistance ou rigidité, etc.), et appartient à la technologie d'évaluation de l'intégrité des matériaux. Dans le domaine des contrôles non destructifs, les contrôles acoustiques/ultrasons basés sur une économie, une flexibilité et une sensibilité optimales présentent un grand potentiel. Il s'agit d'une approche utile car elle permet de visualiser et d'évaluer les défauts non critiques. Le deuxième avantage est qu'il s'agit d'un bon indicateur des dommages cumulés dans une structure dus aux charges de fatigue ou aux dommages par impact.

La technologie de balayage C d'amplitude acousto-ultrasonique peut également détecter efficacement l'interface de liaison entre les matériaux composites et les matériaux métalliques, et surmonter les défauts de la technologie de réflexion ultrasonique avec une faible clarté du signal et de la technologie de transmission ultrasonique avec une mauvaise accessibilité du capteur.