nouveau blog

Types de fibres utilisées dans les matériaux composites

Les propriétés structurelles des matériaux composites proviennent principalement du renforcement fibreux. Dans les matériaux composites, les fibres maintenues en place par la résine matricielle contribuent à améliorer la résistance à la traction, améliorant ainsi les propriétés de la pièce finale telles que la résistance et la rigidité, tout en minimisant le poids.

Les propriétés des fibres sont déterminées par le processus de fabrication des fibres ainsi que par les ingrédients et les produits chimiques de revêtement utilisés dans le processus.

Fibre de verre

La plupart des fibres utilisées dans l'industrie des composites sont des fibres de verre. La fibre de verre est le matériau de renforcement le plus ancien et de loin le plus courant dans la plupart des applications du marché final (l'industrie aérospatiale étant une exception importante), où elle est utilisée pour remplacer des pièces métalliques plus lourdes.

La fibre de verre est plus lourde que le deuxième matériau de renforcement le plus courant, la fibre de carbone, elle n'est pas aussi dure, mais elle est plus résistante aux chocs et a un plus grand allongement à la rupture (c'est-à-dire qu'elle s'étire davantage avant de se briser). En fonction du type de fibre de verre, du diamètre du filament, de la composition chimique du revêtement (appelée « encollage ») et de la forme de la fibre, une large gamme de propriétés et de niveaux de performance peut être obtenue.

Pour fabriquer des fibres de verre, la matière première est fondue et étirée en filaments minces et hautement broyés allant de 3,5 microns à 24 microns de diamètre. Le sable de silice est la principale matière première, représentant généralement plus de 50 % du poids de la fibre de verre. Des oxydes métalliques et d'autres composants peuvent être ajoutés à la silice, et les méthodes de traitement peuvent être modifiées pour personnaliser les fibres pour des applications spécifiques.

Les fibres de verre continues sont fournies en faisceaux appelés mèches. Le roving est généralement un paquet de fil non torsadé enroulé comme du fil sur une grande bobine. La mèche à une extrémité est constituée de brins de plusieurs fibres de verre continues qui s'étendent sur toute la longueur du brin. Les mèches multiples contiennent des brins plus longs, mais pas complètement continus, qui sont ajoutés ou déposés en quinconce pendant le bobinage. Un fil est un groupe de fils torsadés ensemble.

La fibre de verre électrique, ou fibre de verre E, est ainsi nommée car sa composition chimique en fait un excellent isolant électrique, particulièrement adapté aux applications nécessitant une transparence des signaux radio, telles que les radômes d'avions, les antennes et les cartes de circuits imprimés. Cependant, c'est également la fibre de verre la plus économique pour les matériaux composites, offrant suffisamment de résistance à un coût relativement faible pour répondre aux exigences de performances dans de nombreuses applications. Elle est devenue la forme standard de fibre de verre, représentant plus de 90 % de tous les matériaux de renforcement en fibre de verre. Au moins 50 % de la fibre de verre E est constituée d'oxyde de silicium ; Les allocations comprennent les oxydes d'aluminium, de bore, de calcium et/ou d'autres composés, notamment le calcaire, la fluorite, l'acide borique et l'argile.

Lorsqu’une plus grande résistance est nécessaire, les fibres de verre à haute résistance, développées pour la première fois pour des applications militaires dans les années 1960, constituent une option. Il porte plusieurs noms : fibre de verre S aux États-Unis, fibre de verre R en Europe et verre T.2 au Japon. Fibre de verre, sa résistance à la traction est d'environ 700 ksi, module de traction jusqu'à 14 Msi. La teneur en oxyde de silicium, en alumine et en oxyde de magnésium de la fibre de verre S est nettement supérieure à celle de la fibre de verre E, et elle est 40 à 70 % plus résistante que la fibre de verre E.

Lorsque la température augmente de la température ambiante à 540 °C, la résistance à la traction de la fibre de verre E et de la fibre de verre S est réduite de moitié, bien que les deux fibres présentent toujours une bonne résistance sur cette plage de températures élevées. Les fabricants ajustent constamment la formule de la fibre de verre S. Par exemple, AGY Holding Corp. (Aiken, SC, États-Unis) a introduit la fibre de verre S-3 UHM (Ultra High Modulus) il y a quelques années. La fibre de verre S-3 améliorée a un module de traction de 14 359, ce qui est supérieur à celui de la fibre de verre S et 40 % supérieur à celui du verre E, en raison d'une fabrication améliorée de la fibre ainsi que d'additifs exclusifs et d'une chimie de fusion.

Bien que les fibres de verre aient une résistance chimique relativement élevée, elles sont érodées par lessivage lorsqu’elles sont exposées à l’eau. Par exemple, un filament de verre E d'un diamètre de 10 μs perd généralement 0,7 % de son poids lorsqu'il est laissé dans l'eau chaude pendant 24 heures. Cependant, le taux d'érosion ralentit considérablement car les fibres de verre lessivées forment une barrière protectrice à l'extérieur des filaments ; Après 7 jours d'exposition, la perte de poids totale n'était que de 0,9 %. Pour ralentir l'érosion, des adhésifs résistants à l'humidité, tels que des composés de silane, sont utilisés dans le processus de fabrication des fibres.

Les fibres de verre résistantes à la corrosion, appelées fibres de verre C ou fibres de verre E-CR, sont plus résistantes aux solutions acides que les fibres de verre E. Cependant, la fibre de verre E et la fibre de verre S sont plus résistantes à la solution de carbonate de sodium (alcali) que la fibre de verre C. Les fibres de verre sans bore sont comparables en termes de performances et de prix au verre électronique, montrant une résistance à la corrosion plus élevée dans les environnements acides (similaire aux fibres de verre E-CR), un module d'élasticité plus élevé et de meilleures performances à haute température. De plus, supprimer le bore du processus de fabrication a moins d’impact sur l’environnement, ce qui constitue un avantage décisif.

Fibre de carbone

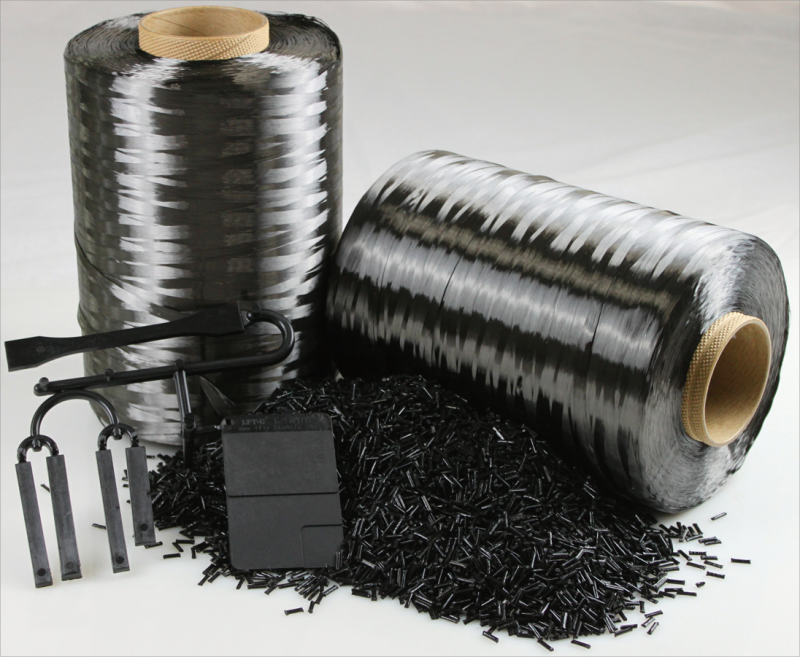

La fibre de carbone est de loin la fibre la plus utilisée dans les applications hautes performances et est produite à partir d'une variété de précurseurs, notamment le polyacrylonitrile (PAN), la rayonne, l'asphalte et des précurseurs riches en carbone d'origine biologique tels que la lignine ou le PAN d'origine biologique. . Les fibres précurseurs sont traitées chimiquement, chauffées et étirées, puis carbonisées pour former des fibres à haute résistance. Les premières fibres de carbone hautes performances du marché étaient fabriquées à partir de précurseurs de rayonne. Les fibres de carbone à base de casserole ont depuis longtemps remplacé la rayonne dans les applications structurelles, mais la section transversale en « os de chien » de la rayonne et ses propriétés à haute température en font souvent la fibre de choix pour l'ablation des composites carbone/carbone (C/C) dans les boucliers thermiques. La fibre de carbone à base de casserole est la fibre de carbone la plus utilisée. Ils offrent une gamme de propriétés étonnantes, notamment une excellente résistance (1 000 KLB/pouce carré) et une rigidité élevée. Les fibres d'asphalte sont fabriquées à partir de bitume de pétrole ou de charbon et ont une rigidité élevée à extrêmement élevée et une dilatation thermique axiale faible à négative (expansion thermique CTE). Leurs caractéristiques CTE sont particulièrement utiles dans les applications d'engins spatiaux qui nécessitent une gestion thermique, telles que les boîtiers d'instruments électroniques.

Bien que la fibre de carbone soit plus résistante que la fibre de verre ou la fibre aramide, en raison de sa conductivité électrique, la fibre de carbone présente non seulement une faible résistance aux chocs, mais peut également provoquer une corrosion galvanique du métal avec laquelle elle entre en contact. Les fabricants surmontent ce dernier problème en utilisant un matériau barrière ou une couche de voile (généralement en fibre de verre/époxy) pendant le processus de laminage du stratifié.

La forme de base de la fibre de carbone haute performance est un faisceau de fibres continu appelé câble. Le faisceau de fibres de carbone est constitué de milliers de filaments continus non torsadés, le nombre de filaments étant représenté par un nombre suivi d'un « K », ce qui signifie multiplié par 1 000 (par exemple, 12K signifie que le nombre de filaments est de 12 000). Le câble peut être utilisé directement pour des processus tels que l'enroulement de fibres ou la pultrusion, ou peut être converti en ruban adhésif unidirectionnel, en tissu et autres formes améliorées.

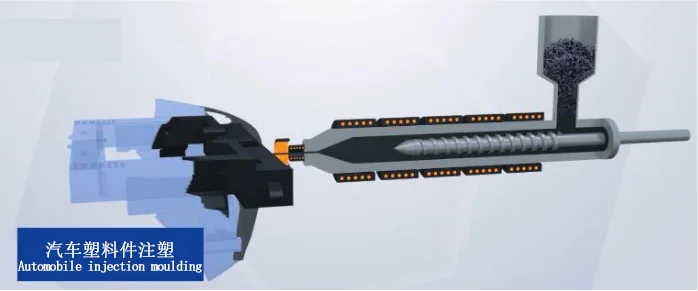

Moulage par injection

Également connu sous le nom de moulage par injection, ce sont les matières premières de résine thermoplastique (granulés) telles que le nylon renforcé de fibres de carbone et le polycarbonate qui sont chauffées, fondues et injectées dans la cavité du moule (espace). Il s'agit d'une méthode de moulage adaptée au moulage à cycle court et de forme complexe.