nouveau blog

Résumé

En tant que moyen de transport important, la voiture joue un rôle important dans les déplacements en famille. À ce stade, avec l'amélioration de la qualité de vie des personnes et la recherche accrue de la qualité de vie, de nouvelles exigences se posent en matière de performances des voitures. Afin de répondre aux besoins du public, les constructeurs automobiles mènent activement la conception et le développement de voitures et travaillent constamment dur sur les matériaux, les méthodes de conception et d'autres aspects. De nos jours, la légèreté automobile est devenue la direction principale de la conception automobile, et la réalisation de l'objectif de légèreté automobile doit compléter l'innovation des matériaux, il est donc nécessaire de rechercher activement des matériaux ayant un objectif de légèreté et des exigences de normes de qualité dans le processus d'application du développement. de composants structurels de carrosserie automobile. Comparé aux matériaux traditionnels, le composite thermoplastique a de meilleures performances et peut atteindre l'objectif de légèreté automobile, il a donc été appliqué dans le développement d'applications de composants structurels de carrosserie automobile.

mot clé

Matériau composite thermoplastique ; Composants structurels de carrosserie automobile ;

Dans un environnement de développement technologique continu, l'industrie automobile chinoise a atteint un développement rapide. Pour résumer le développement durable de l'industrie automobile chinoise au stade actuel, les principaux problèmes auxquels elle est confrontée sont la sécurité énergétique, les économies d'énergie et la réduction des émissions. De nos jours, l'État a introduit une série de politiques et de réglementations dont le but est de limiter la consommation d'énergie et les indicateurs d'émissions des automobiles, et pour véritablement résoudre le problème de la consommation d'énergie des automobiles, il faut encore partir du poids léger des automobiles. Les propriétés mécaniques des matériaux composites en fibre de carbone sont très excellentes et leur résistance à la fatigue est nettement meilleure que les conditions de densité des métaux. Les matériaux en fibre de carbone devraient donc être le premier choix dans la pratique automobile légère.

Pour résumer le marché actuel, plus de 90 % des automobiles utilisent des systèmes de résine thermodurcissable lors de l'utilisation de matériaux composites en fibre de carbone, et il existe des problèmes dans le recyclage ultérieur de ces matériaux, et les matériaux composites thermoplastiques en fibre de carbone peuvent être une bonne solution à ce problème. Les propriétés mécaniques des composites thermoplastiques renforcés de fibres continues sont plus remarquables et le moulage a été réalisé. Cependant, en raison des limitations des caractéristiques du procédé, les exigences de moulage de certaines structures spéciales ne peuvent pas être satisfaites. A ce stade, le problème est principalement résolu par le moulage par injection, mais les propriétés mécaniques des produits ainsi formés ne sont pas idéales. Le processus de moulage et le processus de moulage par injection ont leurs propres avantages, s'ils sont combinés, et un matériau composite thermoplastique renforcé de fibres continues comme squelette, puis par moulage par injection pour réaliser un moulage de structure complexe, de sorte que l'utilisation de matériau composite thermoplastique dans l'automobile les composants du corps seront plus importants.

1 Matériau composite thermoplastique

Afin d'utiliser pleinement les composites thermoplastiques dans le processus de conception et de développement de composants de carrosserie automobile, il est nécessaire d'avoir une connaissance et une compréhension globales des composites thermoplastiques. Par définition, le matériau composite dit thermoplastique fait référence au matériau composite composé de résine thermoplastique comme matrice et de diverses fibres comme matériaux de renforcement. La classification des matériaux composites thermoplastiques est analysée. Selon les propriétés de la matrice de résine et du composite, les matériaux composites thermoplastiques sont principalement divisés en deux catégories : (1) Les matériaux composites hautes performances, qui sont renforcés avec d'excellentes résines thermoplastiques hautes performances, telles que la fibre de carbone, la fibre d'aramide, le polyphénylène. le sulfure, etc., sont des matériaux composites de haute performance, qui ont une résistance spécifique et un module spécifique élevés et peuvent être utilisés pendant une longue période au-dessus de 200 °C. (2) Les matériaux composites à usage général font référence aux résines thermoplastiques généralement renforcées par des fibres de verre et des produits, tels que le PP, le PE, le PVC, etc., qui sont actuellement largement utilisés.

En pratique, il est nécessaire de mettre l’accent sur l’utilisation efficace des matériaux composites thermoplastiques, mais également de comprendre les caractéristiques des matériaux composites thermoplastiques. Selon les recherches pratiques actuelles, les composites thermoplastiques présentent six caractéristiques : (1) leur densité est faible, leur résistance est élevée et leurs propriétés mécaniques sont supérieures. (2) Avec possibilité de conception performante. Par rapport aux composites thermodurcissables, il existe davantage de types de résines thermoplastiques et la gamme d'options est plus large, ce qui permet une meilleure conception. De plus, les propriétés physiques et chimiques des composites thermoplastiques peuvent être obtenues en fonction d'exigences spécifiques grâce à une sélection raisonnable des matériaux et à l'utilisation de processus. (3) Bonne résistance à la chaleur. La résistance à la chaleur des matériaux composites thermoplastiques est généralement maintenue à environ 100°C, mais la température d'utilisation des matériaux thermoplastiques une fois renforcés par de la fibre de verre sera considérablement augmentée. De nos jours, les composites thermoplastiques hautes performances utilisés dans la pratique peuvent chauffer jusqu'à plus de 250°C. (4) Résistance à la corrosion chimique. La résistance à la corrosion chimique des matériaux composites est étroitement liée aux caractéristiques du matériau de base. Il existe de nombreux types de résines thermoplastiques offrant une meilleure résistance à la corrosion. Ainsi, dans la pratique, des résines thermoplastiques offrant une meilleure résistance à la corrosion peuvent être sélectionnées comme matériau de base. De cette manière, la résistance à la corrosion chimique des matériaux composites thermoplastiques sera considérablement améliorée. (5) Propriétés électriques. Les propriétés électriques des matériaux composites sont liées aux propriétés de la matrice de résine et des matériaux de renforcement, de sorte que la conception des performances peut être réalisée sur la base des exigences d'utilisation pratique. (6) Performances de traitement. Les performances du processus du matériau composite thermoplastique sont évidemment meilleures que celles du matériau composite thermodurci, et il peut réaliser plusieurs moulages, ainsi que le recyclage des déchets.

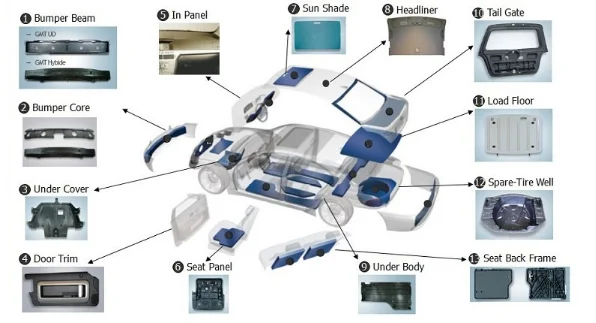

2. Application et développement de matériaux composites thermoplastiques dans les pièces structurelles de carrosserie automobile

D'après les résultats de l'analyse ci-dessus, les avantages des matériaux composites thermoplastiques sont très importants, et leur application et leur développement dans les pièces structurelles de carrosserie automobile résoudront forcément le problème du poids léger des automobiles, c'est pourquoi nous discutons activement de l'application spécifique et du développement de matériaux composites thermoplastiques, qui ont une signification positive pour la solution de problèmes pratiques. Ce qui suit est un résumé de l'application et du développement de matériaux composites thermoplastiques combinés à la pratique.

2.1 Moulé - conception de sélection de poutre de siège moulée

En prenant comme exemple une voiture de taille moyenne, la poutre de son siège est principalement composée de trois parties, qui sont la traverse avant du siège avant, la traverse arrière du siège avant et la traverse du siège arrière. La traverse arrière du siège avant est analysée à titre d'exemple, qui est principalement composée de trois parties, dont le corps de la traverse, le renfort latéral gauche et le renfort latéral arrière. La structure de la pièce est une structure en tôle traditionnelle, c'est-à-dire que 3 pièces en tôle indépendantes sont soudées ensemble et la connexion avec le siège est réalisée par vissage. Il s'agit d'une structure de poutre corporelle typique et sa masse totale est de 1,85 kg.

La structure composite moulée-injection est analysée. Afin de garantir les propriétés d'interface entre la couche moulée et la couche d'injection, le même système de résine doit être utilisé dans la zone moulée et dans la zone d'hébergement. Selon l'analyse de certaines résines thermoplastiques couramment utilisées, la popularité de certains matériaux est relativement faible, ce qui ne peut pas répondre aux exigences spécifiques du remplissage des moules dans le processus de moulage par injection, et le coût des matériaux est élevé, de sorte que la portée n'est plus prise en compte. L'analyse comparative des matériaux avec de bonnes performances d'écoulement montre que le PA6 a le rapport coût-performance le plus élevé et peut répondre aux besoins réels des pièces automobiles dans tous les aspects de performances, de sorte que le PA6 peut être utilisé comme matériau de résine préféré.

Dans la sélection des fibres renforcées, les principales fibres de verre et fibres de carbone couramment utilisées. Du point de vue du coût, le prix de la fibre de verre est relativement bas, mais son module de traction est également relativement faible. Par rapport à la fibre de verre, la résistance et le module de la fibre de carbone sont très élevés, mais son prix est trop élevé et ne répond donc pas aux exigences de contrôle des coûts automobiles. Comparée aux propriétés de différents composites renforcés de fibres, la résistance à la traction du PV6 renforcé de fibres de verre est bien supérieure à celle de la tôle d'origine, mais son module de traction est inférieur à un tiers de celui de l'acier. Sur la base de conditions de conception à rigidité égale, l'épaisseur des pièces est augmentée jusqu'à plus de 3 fois l'épaisseur de la tôle d'origine, ce qui peut résoudre le problème du module de traction, mais ne peut pas répondre aux besoins de légèreté. Lorsque la fibre de carbone est envisagée à ce stade, tous les problèmes peuvent être résolus. Il convient de noter que le coût de la fibre de carbone est trop élevé, ce n'est donc pas la meilleure solution, on peut envisager la forme de renforcement structurel pour améliorer les performances des pièces, sur cette base, dans une plus grande mesure pour remplacer le PV6 renforcé de fibres continues. Matériau, peut atteindre l'objectif de réduction de poids et de réduction des coûts. Sur la base d'un objectif spécifique, le PV6 est sélectionné comme matériau principal des pièces lorsque les conditions de rigidité sont remplies, et une partie de la fibre de carbone est mélangée pour renforcer les matériaux PV6, ce qui peut améliorer la rigidité globale des pièces. Une fois le matériau déterminé, la nervure d'injection de fibre de verre-PV6 est utilisée pour créer un supplément de rigidité local, de sorte que le schéma de sélection du matériau de la poutre de siège par injection de moule puisse être déterminé.

2.2 Moulage - Conception structurelle de la poutre de siège par injection

La conception structurelle de la poutre de siège moulée par injection est analysée, qui comprend principalement la conception intégrée, la conception à épaisseur variable et la conception de la structure de connexion, voici le contenu spécifique.

Le premier est la conception de l’intégration. L'analyse des pièces de tôlerie d'origine de la poutre de siège montre qu'elle est principalement composée du corps principal de la poutre, du raidisseur latéral gauche et du raidisseur latéral droit, et comprend également 2 écrous à souder et 1 raidisseur à souder. Le mode de connexion entre chaque pièce est analysé, à savoir le soudage. Lors du passage à la structure composite par injection de moule, les six pièces d'origine qui doivent être fabriquées séparément seront simplifiées en une seule pièce. Lors du moulage par injection, l'écrou peut être noyé dans la pièce. Analyse de la conception intégrée, la partie supérieure de la poutre est une structure moulée, son rôle principal et sa charge, tout en se connectant aux pièces environnantes. La partie inférieure de la poutre est une structure moulée par injection, qui constitue un renforcement de la rigidité du composant.

La seconde est une conception à épaisseur variable. La principale façon de réaliser la conception à épaisseur variable de la poutre de siège composite est d'augmenter l'épaisseur du drapage après l'utilisation de la structure composite pour répondre aux exigences de performance. Dans la zone médiane de la poutre, le composant principal est le corps de la poutre, qui est une structure en tôle d'acier monocouche avec une rigidité relativement faible, de sorte que l'épaisseur de la superposition peut être réduite, ce qui peut atteindre l'objectif de réduction de la qualité des matériaux et contrôle des coûts. La masse globale de la poutre composite était dosée grâce à la conception à épaisseur variable, et elle n'était que de 1,23 kg, par rapport à la tôle d'origine, le poids a été réduit de plus de 30 %.

Enfin, la conception de la structure de connexion. Après avoir été remplacée par des matériaux composites, la poutre du siège n'a pas pu être soudée au plancher et aux pièces environnantes, elle a donc été collée. La méthode de connexion adhésive est analysée, qui a non seulement un bon effet sur la performance de connexion structurelle des pièces, mais a également un bon effet sur l'isolation de l'interface des matériaux composites et de l'acier, ce qui peut réduire efficacement le risque de corrosion électrochimique dans le partie de contact du CFRP et de l'acier. De plus, la couche de caoutchouc peut également jouer un rôle synergique, ce qui a une importance positive pour réduire le bruit à l'intérieur de la carrosserie.

3. Application et développement de matériaux composites thermoplastiques dans les pièces structurelles de carrosserie automobile

Les résultats obtenus grâce à l'application et au développement de matériaux composites thermoplastiques dans les parties structurelles de la carrosserie automobile doivent être comparés par le biais d'analyses de tests. Selon certains résultats de tests actuels, ses effets se reflètent principalement dans les aspects suivants.

3.1 Maîtrise des coûts du développement automobile

Dans le processus de recherche et développement automobile, les coûts élevés ont troublé les entreprises automobiles. Dans l'ensemble du processus de recherche et développement automobile, la sélection et l'utilisation des matériaux ont un impact important sur le contrôle des coûts. La structure traditionnelle en tôle est efficace pour contrôler les coûts automobiles, mais l'utilisation de la tôle est difficile à atteindre l'objectif actuel de légèreté de la conception automobile. L'utilisation de matériaux composites en fibre de carbone dans la production automobile peut non seulement améliorer les performances globales des pièces automobiles, mais également atteindre l'objectif de légèreté automobile, mais le coût des matériaux composites en fibre de carbone est trop élevé et dépasse les normes de contrôle des coûts des entreprises. Basé sur la réalisation des objectifs de contrôle des coûts automobiles et de légèreté, l'accent est mis sur l'utilisation de matériaux composites thermoplastiques et une attention particulière est accordée à l'utilisation spécifique des méthodes de moulage par injection, de sorte qu'une petite quantité de fibre de carbone dans les matériaux composites thermoplastiques généraux puisse améliorer les performances globales des pièces, mais aussi pour atteindre l'objectif de légèreté. On peut dire que l'effet des composites thermoplastiques sur le contrôle des coûts automobiles est significatif.

Effet sur les performances automobiles

Les performances spécifiques des pièces structurelles de carrosserie conçues et développées à l'aide de matériaux composites thermoplastiques sont testées. D'après les résultats des tests, il existe des différences relativement importantes entre les performances des pièces structurelles et les performances des pièces en tôle, et il est évident que les performances des pièces structurelles de carrosserie conçues et développées en utilisant des matériaux composites thermoplastiques sont plus supérieures. . Cela montre que les avantages des composites thermoplastiques sont très évidents et que les avantages en termes de performances de ses produits sont également très significatifs, ce qui constitue une base solide pour la promotion et l'utilisation généralisées des composites thermoplastiques dans l'industrie automobile.

Manutention des matériaux

Dans le processus de production et de traitement des pièces structurelles de carrosserie automobile, certains déchets apparaîtront inévitablement en raison de l'influence de la technologie. Si ces déchets peuvent être recyclés et utilisés efficacement, ils peuvent « transformer les déchets en trésor ». L'utilisation spécifique des matériaux composites thermoplastiques est analysée. Comparés aux matériaux composites thermodurcissables, ce type de matériaux a un cycle de durcissement plus court et est plus facile à collecter. Par conséquent, dans la pratique, les matériaux composites thermoplastiques peuvent réaliser un recyclage et une réutilisation centralisés, ce qui a une importance positive pour résoudre les déchets et d'autres problèmes, et a également un effet significatif sur le contrôle des coûts des entreprises automobiles.

En résumé, les tests à ce stade montrent que les performances des composites thermoplastiques sont très supérieures, ils ont donc une application très importante dans le domaine des transports, de l'aérospatiale, etc. Combiné avec les pratiques de développement actuelles de l'industrie des transports, le développement et l'utilisation de matériaux composites thermoplastiques basés sur l'objectif de légèreté des automobiles, en particulier dans le processus de conception et de développement de pièces structurelles de carrosserie automobile, en mettant l'accent sur l'utilisation de matériaux composites thermoplastiques, et comparer l'effet d'application réel des matériaux composites thermoplastiques, qui peut fournir une référence et des conseils pour la promotion et l'utilisation continues des matériaux. Ainsi, la valeur d'application des matériaux composites thermoplastiques peut être mieux exploitée.