nouveau blog

Lorsque vous prenez votre téléphone, démontez une pièce automobile ou regardez le boîtier d’un appareil électroménager, vous ne réalisez peut-être pas que caché à l’intérieur de ces produits en plastique apparemment ordinaires se trouve une sorte de « barre d’armature invisible » — fibre de verre (GF) Du PP + 20% GF au PA + 60% GF, ces fibres de renfort soutiennent silencieusement la matrice plastique, un peu comme des barres d'acier à l'intérieur du béton.

Aujourd'hui, découvrons le mystère de

longues fibres de verre

,

fibres de verre courtes

, et

fibres de verre plates

, et découvrez comment ils transforment les plastiques en matériaux qui atteignent l’équilibre parfait entre résistance et flexibilité.

Fibre de verre : le « code de renforcement » des plastiques

Ce qui fait de la fibre de verre le « partenaire privilégié » des plastiques techniques réside dans la synergie fibre-résine, qui compense les faiblesses inhérentes aux plastiques purs :

1. Renforcement mécanique :

Tout comme l’ajout d’un squelette caché aux plastiques, la résistance à la traction peut être améliorée de 20 à 100 %, tandis que la résistance aux chocs peut même approcher le niveau des métaux.

| Matériel |

Résistance à la traction

|

Norme de test

|

| Résine PP pure | 30 MPa |

ASTM D-638

|

|

PP renforcé de fibres de verre courtes

|

90 MPa |

ASTM D-638

|

| PP renforcé de fibres de verre longues | 150 MPa |

ASTM D-638

|

Les données matérielles varient selon les marques.

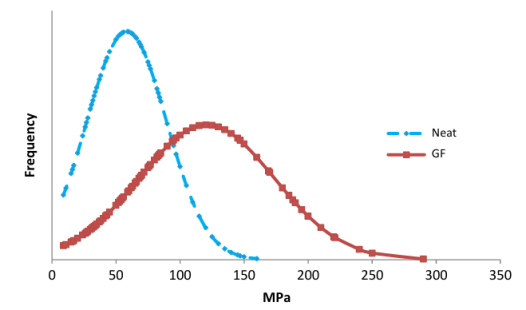

Ce graphique compare les répartition de la force de polymère pur (ligne pointillée bleue) et polymère renforcé de fibres de verre (ligne rouge). Le polymère pur présente des valeurs de résistance plus faibles concentrées autour 70–90 MPa , tandis que le polymère renforcé de fibres de verre présente une distribution plus large avec des résistances beaucoup plus élevées, s'étendant jusqu'à environ 300 MPa Cela indique que le renforcement en fibres de verre améliore considérablement les performances mécaniques du matériau.

2. Résistance à la déformation : supprime le retrait de la résine, rendant les produits moins sujets à la déformation sous des températures et des contraintes élevées, avec un taux de retrait contrôlable jusqu'à 0,15% .

3. Équilibrage des coûts : comparés aux plastiques techniques purs, les matériaux renforcés de fibres peuvent atteindre haute performance à moindre coût . Par exemple, en utilisant PA à fibres de verre longues à remplacer le métal dans pièces automobiles réduit le poids par 58% tout en réduisant les coûts de 30 %. Cependant, les différentes formes de fibres de verre apportent des avantages très différents aux plastiques. Un choix judicieux peut doubler les performances du produit, tandis qu'un choix inapproprié peut entraîner des problèmes tels que l'exposition et la fragilité des fibres.

Type de fibre : longue, courte ou plate

Les fibres de verre les plus couramment utilisées sont les fibres longues, les fibres courtes et les fibres plates. Elles diffèrent considérablement par leur morphologie, leurs performances, leurs méthodes de traitement et leurs applications, ce qui se reflète également dans leurs caractéristiques structurelles :

| Taper | Plage de longueur | Caractéristiques morphologiques | Principaux avantages |

|---|---|---|---|

| Fibre de verre longue | 5–25 mm (généralement 6–12 mm) | Filaments continus, haute intégrité | Champion de la force, excellente résistance à la fatigue |

| Fibre de verre courte | 0,1–1 mm (généralement 0,2–0,5 mm) | Segments raccourcis, faciles à disperser | Performances équilibrées et faciles à traiter |

| Fibre de verre plate | 0,5–5 mm (personnalisable) | En forme de ruban plat, grande surface | Surface lisse, expert résistant à la déformation |

Les longues fibres de verre sont comme des « barres d’acier continues », formant un réseau continu au sein de la résine et transmettant efficacement les contraintes, c’est pourquoi leur la résistance aux chocs est de 50 à 100 % supérieure que celle des fibres de verre courtes. Les fibres de verre courtes ressemblent à des « scories d'acier brisées » : uniformément dispersées mais de longueur limitée, elles conviennent aux applications exigeant une isotropie élevée. Les fibres de verre plates ressemblent à de fines feuilles d'acier, avec une épaisseur de 3 à 10 µm et une largeur de 50 à 200 µm, ce qui leur confère une surface de contact avec la résine 3 à 5 fois supérieure à celle des fibres de verre rondes, améliorant ainsi directement le lissé de surface d'un degré.

Confrontation de performance : quel est votre « type idéal » ?

Lors du choix des fibres de verre, concentrez-vous sur les dimensions de performance clés suivantes :

1. Apparence

PC chargé de fibres de verre en flocons :

Grâce à sa structure en ruban plat, la surface de contact avec la résine PC est 3 à 5 fois supérieure à celle de fibres de verre rondes de même poids. Cela crée une interface fibre-résine plus lisse. Grâce à un procédé d'étirage spécial réduisant la rugosité de surface, la brillance de la pièce moulée (mesurée à un angle de 60°) peut atteindre 80 à 90, proche de l'aspect miroir d'un PC pur, avec une quasi-absence de flottaison de fibre visible.

PC chargé de fibres de verre courtes :

Les fibres courtes sont uniformément dispersées, ne provoquant qu'une faible diffusion de la lumière. Cependant, la section ronde des fibres produit encore de légères réflexions à l'interface fibre-résine. La brillance de surface est légèrement inférieure à celle des fibres de verre en paillettes, généralement autour de 70-80. La visibilité du flottage des fibres exige un contrôle plus strict du processus de moulage.

PC chargé de fibres de verre longues :

Les fibres longues (6 à 12 mm) ont tendance à former des agglomérations locales lors du traitement. En raison de l'« effet squelette », de minuscules interstices se forment à l'interface fibre-résine, provoquant une réflexion diffuse de la lumière dans ces zones. Le brillant de surface est de seulement 50 à 60, ce qui donne un fini légèrement mat. Ce type de fibre est plus adapté aux pièces fonctionnelles telles que les carters de machines d'ingénierie, où la performance prime sur l'esthétique.

2. Force intérieure : étude des performances mécaniques

La fibre de verre longue est sans aucun doute la « championne de la résistance ». Les données montrent qu'à teneur égale, le PA renforcé de fibres de verre longues a

Résistance à la traction 20 à 30 % supérieure

que les composites à fibres de verre courtes, et

la résistance aux chocs par entaille est de 50 à 60 % supérieure

, ce qui le rend particulièrement adapté aux composants porteurs à long terme tels que

pare-chocs automobiles et pales d'éoliennes

Les composites à fibres de verre longues Verton de LFT-G peuvent même maintenir une résistance aux chocs à -40°C, un niveau de performance difficile à atteindre pour les fibres de verre courtes.

La fibre de verre courte excelle en termes d'équilibre. Bien que sa résistance soit légèrement inférieure, elle offre une bonne isotropie, ce qui signifie que les performances de la pièce sont uniformes dans toutes les directions. Cela la rend idéale pour les composants de précision tels que les engrenages et les connecteurs.

La fibre de verre en flocons (plate) améliore légèrement la ténacité latérale. Par exemple, l'utilisation de fibre de verre en flocons pour renforcer les mélanges Si-PC des boîtiers de smartphones peut augmenter la résistance aux chutes de 40 % tout en évitant les défauts tels que les protubérances de fibres.

3. Stabilité dimensionnelle : la clé du contrôle du gauchissement

Fibre de verre longue : son « effet squelette » retient fermement la résine, réduisant le retrait dans le sens de l'écoulement jusqu'à un niveau aussi bas que

0,15%

Cependant, les différences de retrait dans la direction perpendiculaire peuvent être importantes, ce qui rend les grands panneaux plats sujets au gauchissement.

Fibre de verre courte : le rétrécissement est plus uniforme, ce qui la rend adaptée aux pièces de petite et moyenne taille.

Fibre de verre en flocons (plate) : grâce à sa structure plate, elle offre un contrôle plus équilibré du rétrécissement dans le plan, ce qui en fait un choix idéal pour les panneaux intérieurs automobiles.

4. Difficulté de traitement

Fibres longues : Elles ont tendance à s'emmêler, ce qui nécessite un équipement de moulage par injection haute performance. Les moules nécessitent des canaux et des points d'injection de grande taille (≥ 3 mm), et les pièces complexes peuvent nécessiter des procédés basse pression tels que le moulage par injection-compression (ICM), le moulage de mousse structurelle (SFM) ou le moulage par injection assistée par gaz (GAIM). Dans le cas contraire, la rupture des fibres peut réduire considérablement les performances.

Fibres de verre courtes et fibres de verre en paillettes (plates) : Elles sont plus faciles à transformer grâce à des méthodes éprouvées et éprouvées. Elles peuvent être moulées sur des machines d'injection standard, et les qualités à haut débit peuvent même remplir des parois fines jusqu'à 0,5 mm. Grâce à son bel aspect de surface, la fibre de verre en paillettes offre une meilleure esthétique que la fibre de verre courte sans nécessiter de températures de moulage plus élevées.

Scénarios d'application : placer la bonne fibre de verre au bon endroit

Il n'existe pas de fibre de verre idéale, mais seulement le choix le plus adapté. Examinons les principaux domaines d'application des différents types de fibres de verre :

Fibre de verre longue :

Le « champion des poids lourds » des applications industrielles.

Les composants tels que les supports de châssis automobiles, les carters de machines d'ingénierie et les fixations de ski, qui doivent résister aux impacts et aux charges à long terme, sont particulièrement bien adaptés aux fibres de verre longues. Les composites à fibres de verre longues utilisés dans les supports de câbles peuvent durer 10 ans sous terre sans corrosion, résolvant ainsi complètement les problèmes de rouille des supports métalliques. Les plastiques renforcés de fibres de verre longues sont également parfaits pour les pédales automobiles.